آماده سازی مکانیکی در قطعات متالوگرافی

آماده سازی مکانیکی رایج ترین روش تهیه نمونه های ماتروگرافی برای بررسی میکروسکوپی است. نیاز خاص سطح آماده شده توسط نوع خاص تجزیه و تحلیل یا بررسی تعیین می شود.

نمونه ها را می توان تا پایان کامل آماده کرد ، ساختار واقعی را تهیه کرد ، یا وقتی سطح قابل قبول است برای بررسی خاص ، آماده سازی متوقف می شود.

صرف نظر از نیازهای آماده سازی ، اهداف کلی آماده سازی یکسان است:

- تمام عناصر ساختاری باید حفظ شوند.

- سطح باید بدون خراش یا تغییر شکل باشد.

- هیچ ماده خارجی روی سطح نمونه وارد نمی شود.

- نمونه باید صفحه ای و بسیار بازتابنده باشد.

- قیمت بهینه برای هر نمونه باید بدست آید.

- تمام آماده سازی ها باید 100٪ قابل تکرار باشد.

فرآیند اساسی تهیه نمونه مکانیکی حذف مواد است ، با استفاده از ذرات ساینده در مراحل متوالی دقیق تر ، مواد را از سطح خارج می کنیم تا نتیجه لازم حاصل شود.

سه مکانیزم برای از بین بردن مواد وجود دارد: سنگ زنی ، پرداخت و بستن. آنها از نظر تمایل به تغییر شکل در سطح نمونه متفاوت هستند.

سنگ زنی

سنگ زنی اولین مرحله حذف مواد مکانیکی است.

آسیاب مناسب مواد سطحی آسیب دیده یا تغییر شکل یافته را از بین می برد ، در حالی که میزان تغییر شکل سطح اضافی را محدود می کند.

هدف یک سطح هواپیما با حداقل آسیب است که به راحتی می توان آن را در طول پرداخت در کوتاهترین زمان از بین برد.

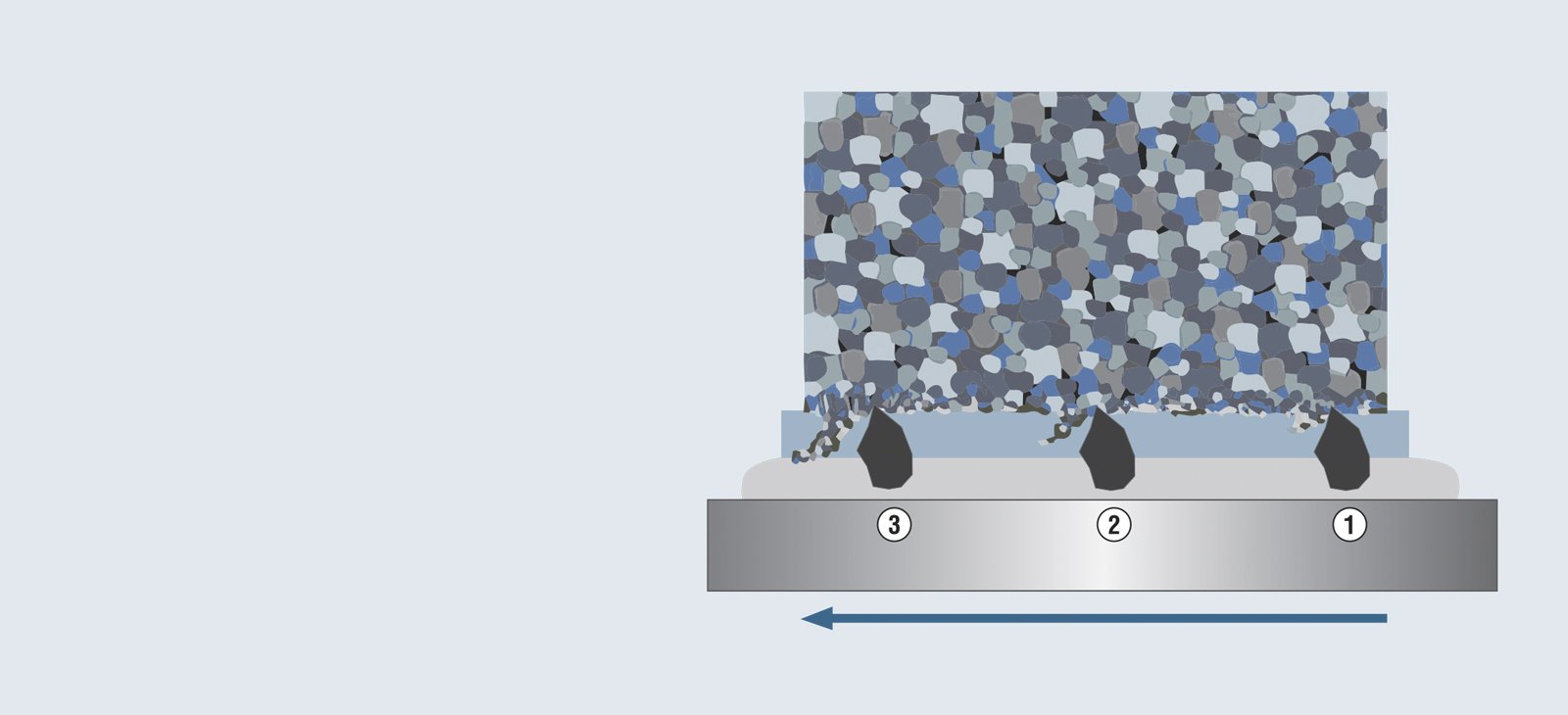

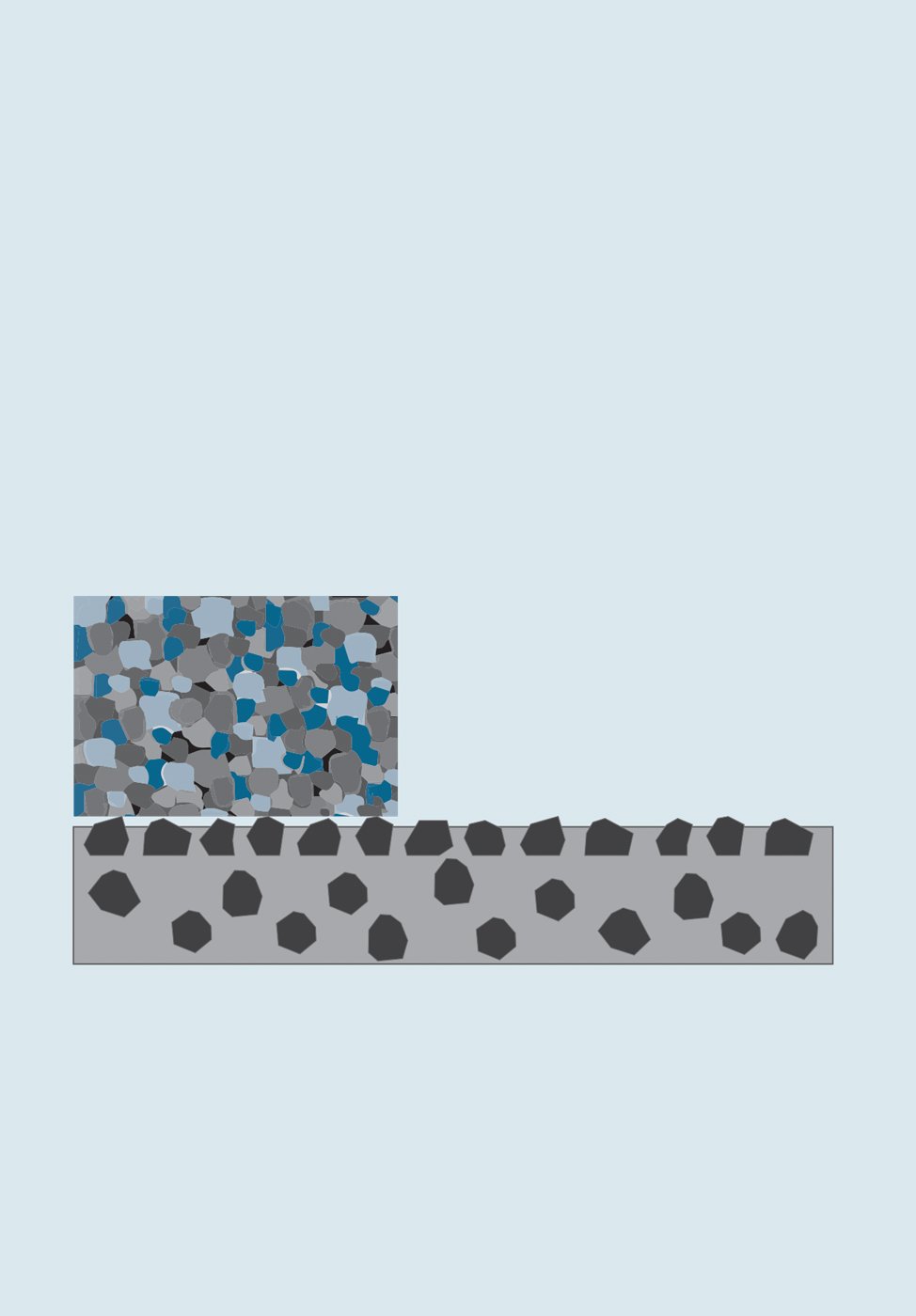

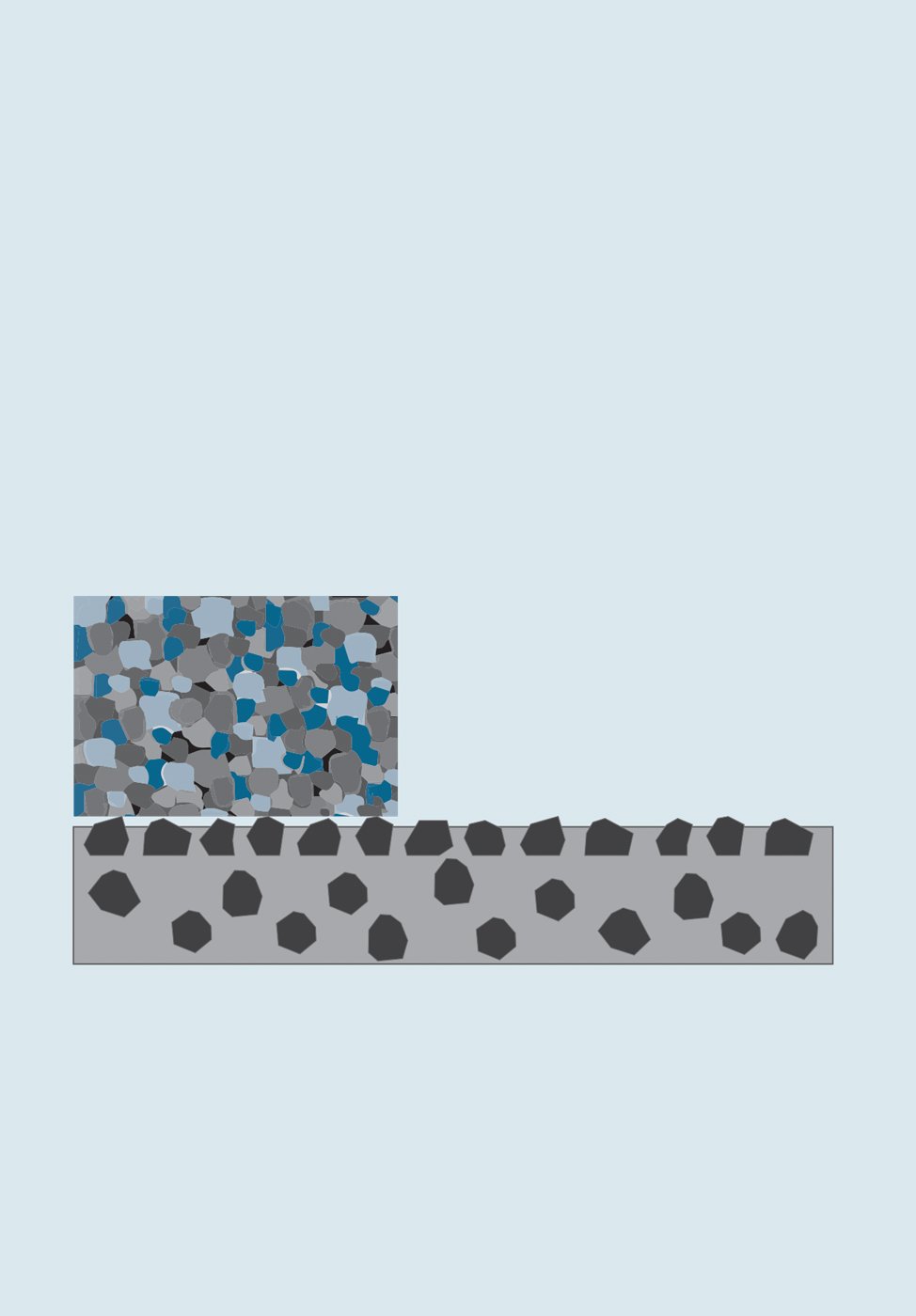

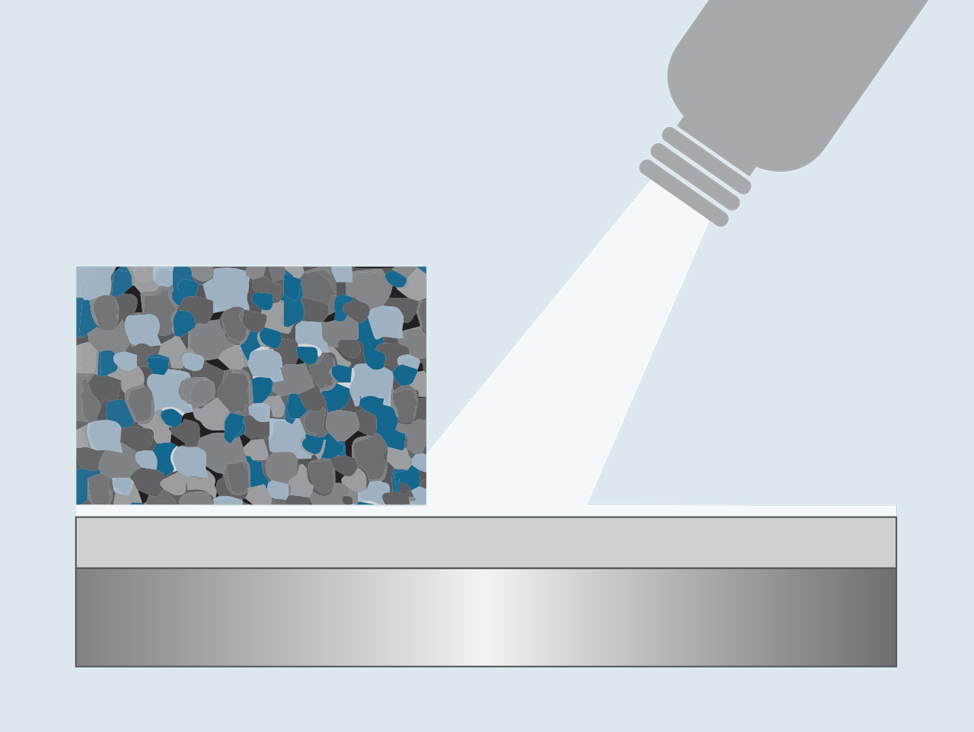

سنگ زنی مواد را با استفاده از ذرات ساینده ثابت که تراشه های ماده نمونه را تولید می کند از بین می برد (به زیر نگاه کنید).

روند ساخت تراشه ها با یک دانه ساینده تیز با ایجاد بالاترین میزان حذف ، کمترین میزان تغییر شکل را در نمونه ایجاد می کند.

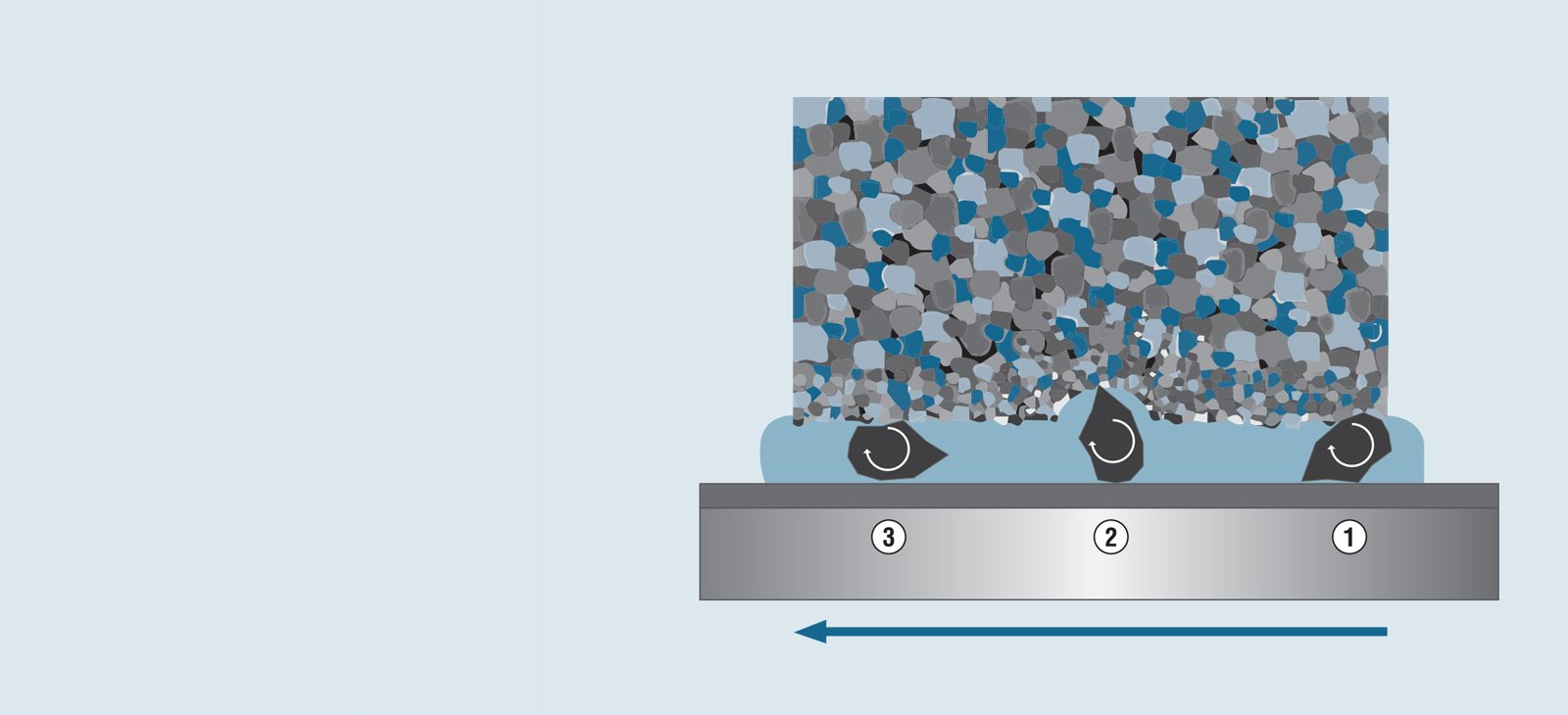

سه موقعیت دانه ساینده که سطح نمونه را در حالت ثابت عبور می دهد عبارتند از:

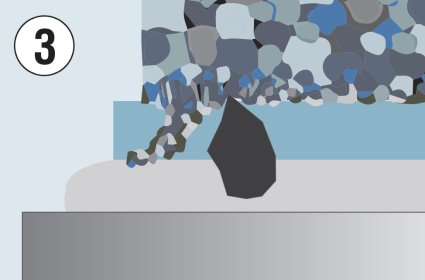

موقعیت 3:

دانه از سطح نمونه خارج می شود و در سطح آن خراش ایجاد می شود که تغییر شکل نسبتاً کمی در ماده نمونه دارد.

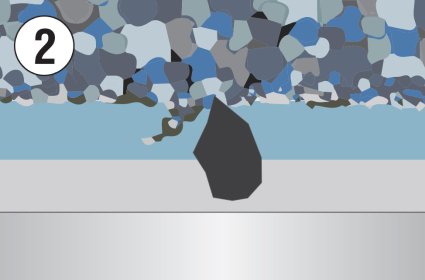

موقعیت 2:

دانه در نیمه راه است و تراشه در حال رشد است.

موقعیت 1:

دانه در حال ورود به سطح نمونه است. دانه کاملاً در جهت X ثابت است. حرکت (انعطاف پذیری) در جهت Y می تواند رخ دهد. وقتی تراشه وارد ماده نمونه می شود تراشه شروع می شود.

سنگ زنی به دو فرآیند تقسیم می شود:

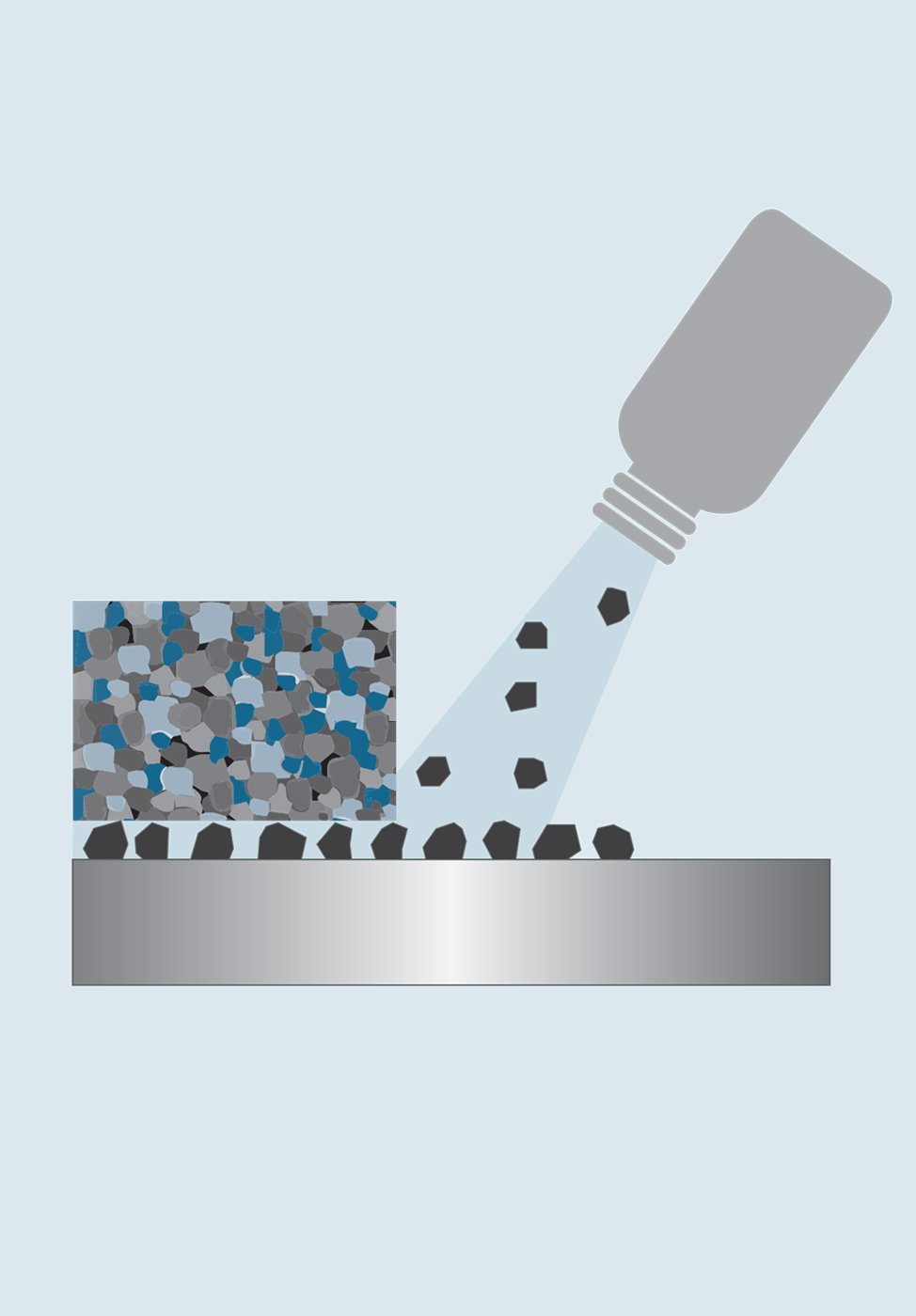

Plane Grinding، PG

این به طور معمول اولین مرحله در فرآیند سنگ زنی است.

آسیاب کردن هواپیما تضمین می کند که سطح تمام نمونه ها علی رغم شرایط اولیه و درمان قبلی آنها مشابه است.

علاوه بر این ، هنگام پردازش چندین نمونه در یک نگهدارنده ، باید توجه داشته باشید که همه آنها در یک سطح یا “صفحه” قرار دارند ، قبل از اینکه به مرحله بعدی بروید ، خوب خرد کنید.

برای دستیابی به میزان بالا و ثابت حذف مواد ، مدت زمان آسیاب کوتاه و حداکثر صافی ، دانه های کاملاً ثابت با اندازه دانه نسبتاً بزرگ برای آسیاب صفحه ای ترجیح داده می شوند.

سطوح مناسب PG نمونه های کاملاً مسطحی را فراهم می کند ، بنابراین زمان آماده سازی در مرحله خرد کردن زیر را کاهش می دهد.

علاوه بر این ، برخی از سطوح می توانند لبه خوبی را حفظ کنند. در طی سایش ، دانه های ساینده جدید آشکار می شوند ، بنابراین اطمینان از حذف مداوم مواد.

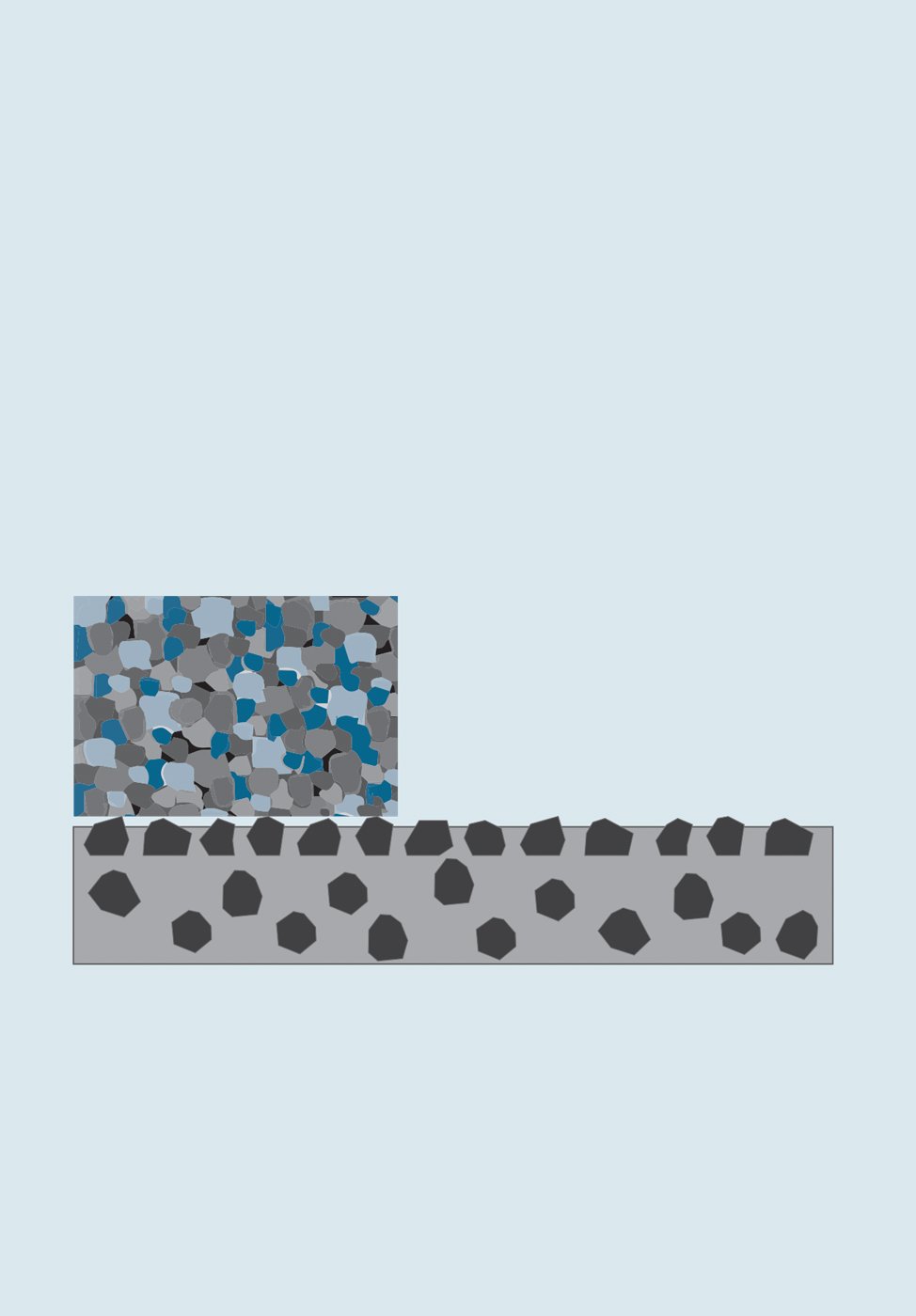

Fine Grinding، FG

سنگ زنی ظریف سطحی را ایجاد می کند که تغییر شکل کمی دارد و به راحتی می توان آن را در حین پرداخت از بین برد.

به دلیل اشکالاتی که در کاغذهای آسیاب وجود دارد ، سطوح کامپوزیت آسیاب ریز جایگزین در دسترس است ، به منظور بهبود و تسهیل سنگ زنی خوب ، با استفاده از اندازه دانه های 15 ، 9.0 و 6.0 میکرومتر میزان حذف مواد بالا بدست می آید.

این کار بر روی دیسک های کامپوزیت سخت (دیسک های سخت) با سطح ماده کامپوزیت مخصوص انجام می شود.

بنابراین ، دانه های الماس ، که به طور مداوم عرضه می شوند ، اجازه دارند سطح را جاسازی کنند و عملکرد سنگ زنی خوبی را ایجاد کنند.

با استفاده از این دیسک ها ، یک سطح نمونه کاملاً صفحه ای بدست می آید.

استفاده از ساینده الماس بر روی دیسک های آسیاب خوب ، حذف یکنواخت مواد از فازهای سخت و همچنین نرم را تضمین می کند.

هیچ لکه گیری از مراحل نرم یا خرد کردن فازهای شکننده وجود ندارد و نمونه ها یک طرح کامل را حفظ می کنند.

مراحل پرداخت بعدی می تواند در مدت زمان بسیار کوتاهی انجام شود.

پرداخت

مانند سنگ زنی ، از پولیش برای از بین بردن خسارت باقی مانده از مراحل قبلی استفاده می شود. این امر با مراحل ذرات ساینده متوالی ریزتر حاصل می شود. پرداخت به دو فرآیند مختلف تقسیم می شود:

پرداخت الماس

از الماس به عنوان ساینده استفاده می شود تا سریعترین مواد را از بین ببرد و بهترین دکوراسیون را انجام دهد.

هیچ ساینده موجود دیگری نمی تواند نتایج مشابهی ایجاد کند. الماس به دلیل سختی آن ، در تمام مواد و مراحل بسیار خوب برش می خورد.

در طول پرداخت ، اندازه تراشه کوچکتر برای دستیابی به سطح نمونه بدون خراش و تغییر شکل مطلوب است.

برای بدست آوردن اندازه تراشه نزدیک به صفر از پارچه های انعطاف پذیر بیشتری به همراه اندازه دانه های کوچکتر مانند 3.0 یا 1.0 میکرومتر استفاده می شود.

همچنین نیروی کمتری روی نمونه ها باعث کاهش اندازه تراشه در حین پرداخت می شود.

پرداخت اکسید

برخی از مواد ، به ویژه آنهایی که نرم و منعطف هستند ، برای دستیابی به بهترین کیفیت ، به پرداخت نهایی نیاز دارند.

سیلیس کلوئیدی ، با اندازه دانه تقریبا 04/0 میکرومتر و PH حدود 8/9 ، نتایج قابل توجهی را نشان داده است. ترکیبی از فعالیت شیمیایی و سایش ظریف و ملایم نمونه های خراشیده و بدون تغییر شکل ایجاد می کند.

لپ زدن

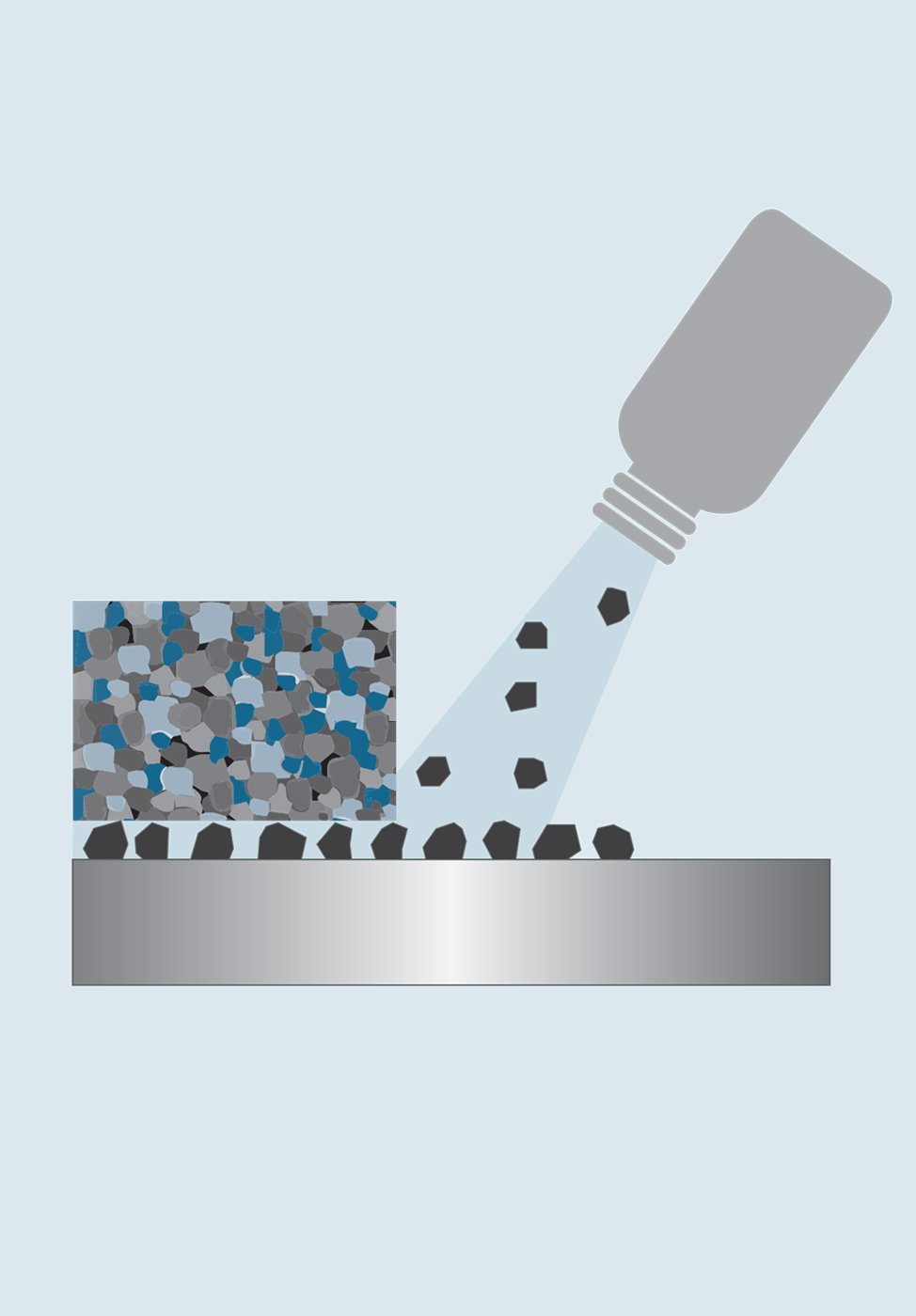

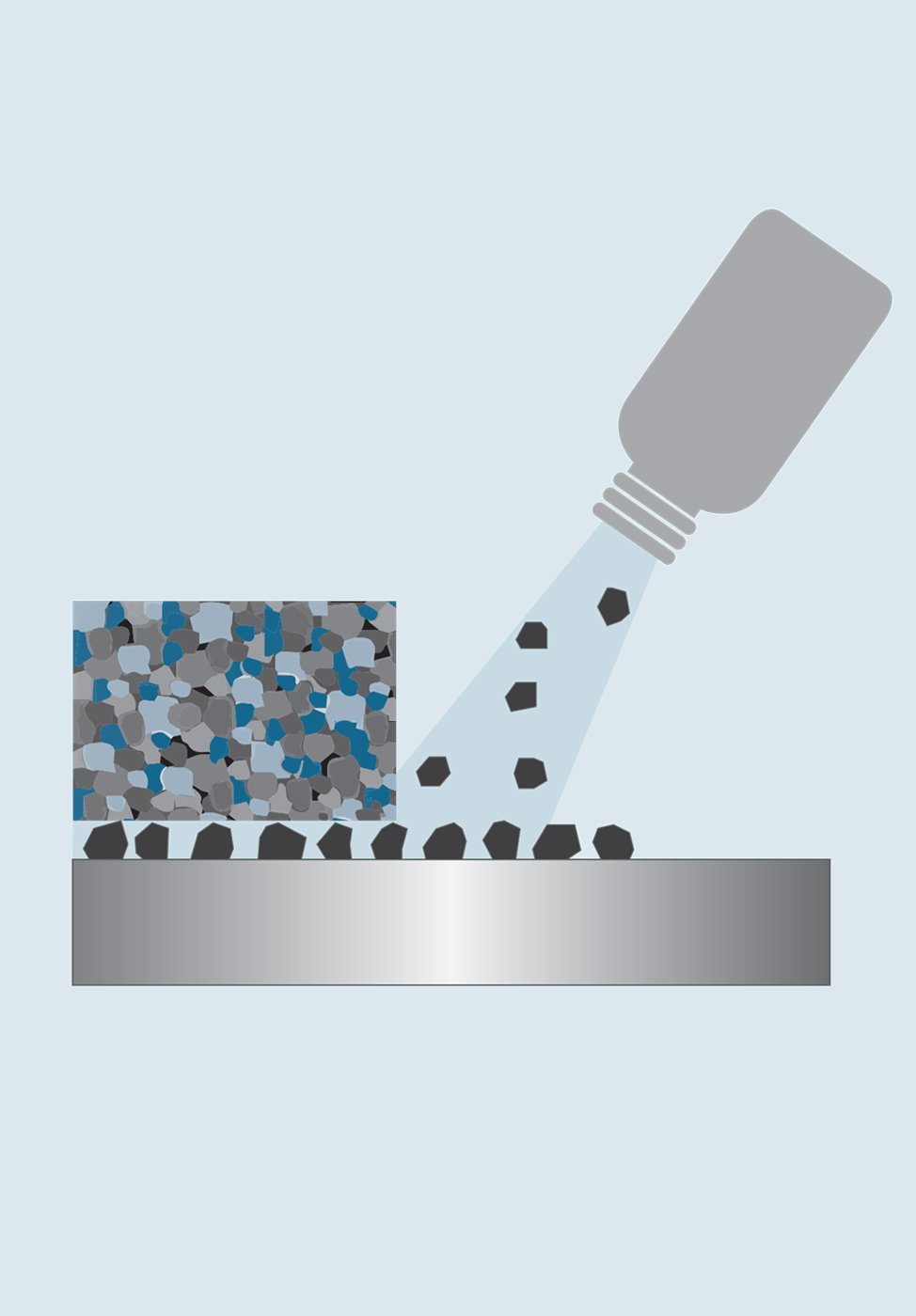

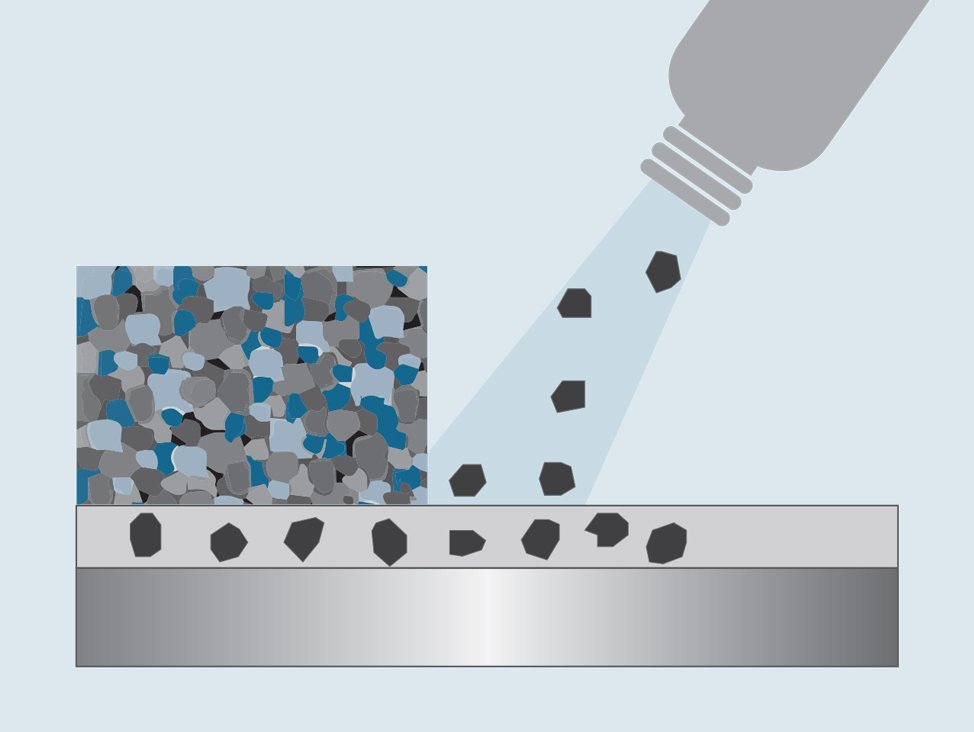

در لپینگ ، ساینده در یک سیستم تعلیق بر روی سطح سخت اعمال می شود.

سیستمهایِ پایش و عیب یابیِ اتوماتیکِ ماشینهای الکتریکی سه فاز ست موتور و ژنراتور (با ماشین متصل به آنها)

در لپینگ ، ساینده در یک سیستم تعلیق بر روی سطح سخت اعمال می شود. ذرات را نمی توان به سطح فشار داد و در آنجا محکم کرد.

آنها می غلتند و آزادانه در همه جهات حرکت می کنند ، ذرات کوچک را از سطح نمونه چکش می زنند و تغییر شکل های عمیقی را ایجاد می کنند.

دلیل آن این است که ذرات ساینده متحرک آزاد قادر به تولید “تراشه” واقعی از نمونه نیستند.

بنابراین ، میزان حذف (مقدار مواد خارج شده در یک بازه زمانی خاص) در طول لپینگ بسیار کم است و منجر به زمان های طولانی فرآیند می شود.

با استفاده از مواد نرم ، ذرات ساینده اغلب در محل نمونه فشرده می شوند و محکم در آن قرار می گیرند.

هر دو تغییر شکل عمیق و دانه های تعبیه شده در تهیه نمونه ماتوگرافی نامطلوب هستند.

این بدان معنی است که از لپینگ فقط برای تهیه مواد بسیار سخت و شکننده ، مانند سرامیک ها و نمونه های کانی شناسی استفاده می شود.

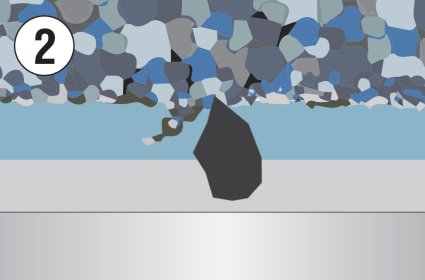

سه موقعیت دانه ساینده که از سطح نمونه به صورت نورد عبور می کند:

موقعیت 3:

دانه ها بدون دست زدن به سطح نمونه رول می شوند. وقتی دوباره از نمونه عبور کرد ، بسته به شکل دانه ، قطعه کوچکتر یا بزرگتری چکش می خورد.

موقعیت 2:

دانه رول می شود و تکه ای از ماده نمونه را با چکش بیرون می زند و باعث تغییر شکل شدید مواد نمونه می شود.

موقعیت 1:

دانه وارد سطح نمونه می شود.

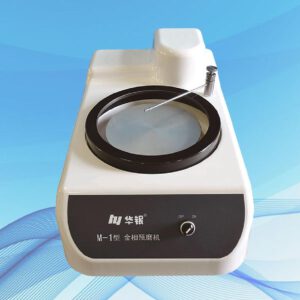

نحوه آسیاب و پرداخت

هدف از تهیه نمونه ماتروگرافیک ، آشکار سازی ساختار واقعی نمونه است ، اعم از فلز ، سرامیک ، کاربید پخته شده یا هر ماده جامد دیگر.

ساده ترین راه برای رسیدن به این هدف ، استفاده از روش آماده سازی سیستماتیک است.

هنگامی که کار به طور معمول شامل بررسی مواد مشابه ، در همان شرایط است ، دستیابی به نتیجه یک بار هر بار مطلوب است.

این بدان معنی است که نتیجه آماده سازی باید قابل تکرار باشد.

تهیه نمونه از قوانین خاصی پیروی می کند که برای اکثر مواد معتبر است.

مواد مختلف با خواص مربوطه (سختی و شکل پذیری) به طور مشابه پاسخ می دهند و در هنگام تهیه به همان مواد مصرفی نیاز دارند.

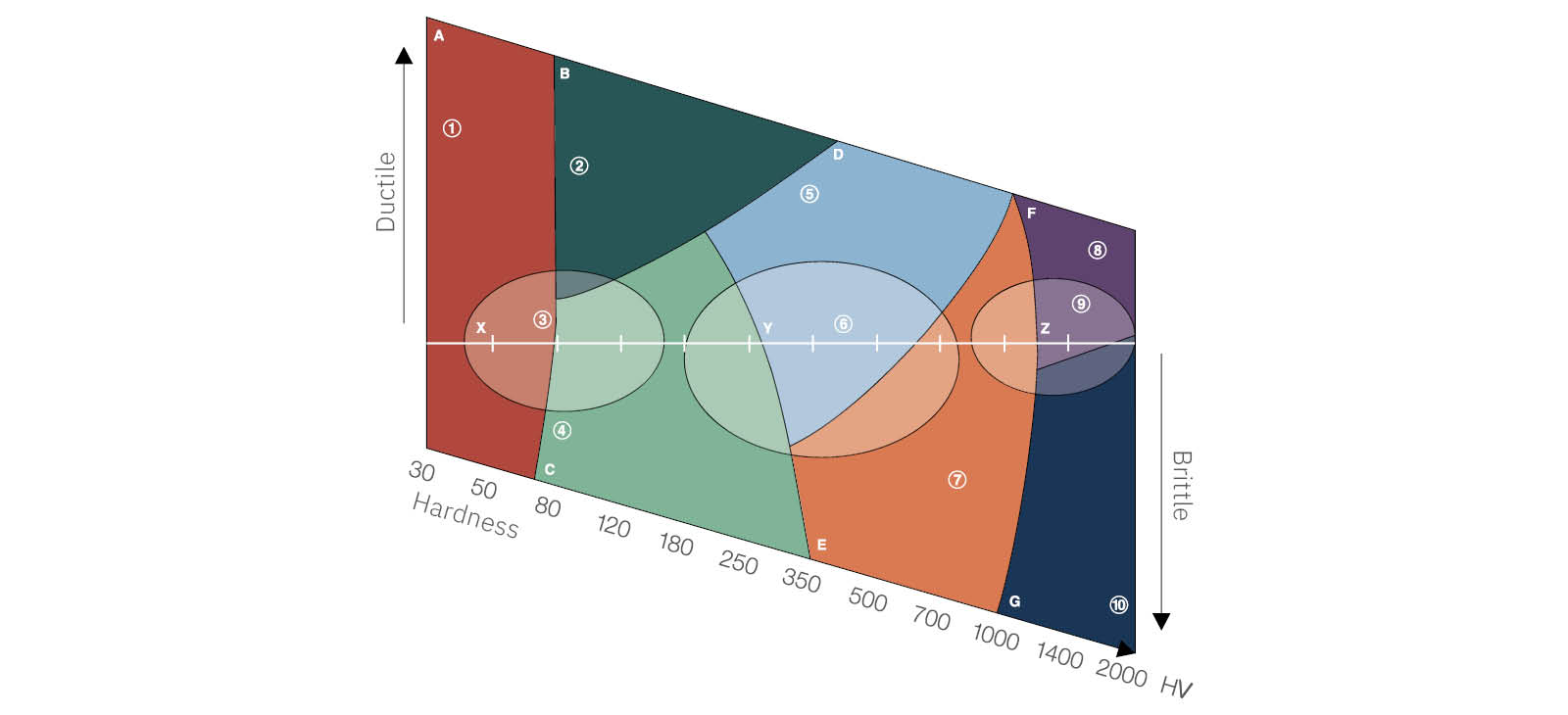

بنابراین ، تمام مواد با توجه به خصوصیات آنها می توانند در Metalogram نمایش داده شوند و نه به این دلیل که در گروه خاصی از مواد قرار دارند.

نحوه انتخاب روش آماده سازی

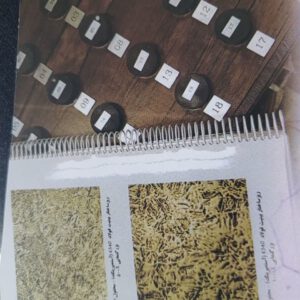

Metalogram مواد را با توجه به خصوصیات فیزیکی خاص نمایش می دهد: سختی و شکل پذیری.

- سختی: T او ساده ترین ویژگی برای اندازه گیری است اما اطلاعات کافی در مورد مواد برای پیدا کردن روش آماده سازی درست نیست

- شکل پذیری: توانایی تغییر شکل پلاستیک ماده برای سنگ زنی و پرداخت مهم است. این ویژگی نحوه واکنش مواد به سایش مکانیکی را بیان می کند.

محور X نشان دهنده سختی در ویکرز (HV) است.

مقادیر در یک پیشرفت خطی نشان داده نمی شوند ، زیرا تنوع روشهای آماده سازی برای مواد نرمتر از انواع سخت تر است.

شکل متالگرام از مواد نرم به طور کلی شکل پذیرتر و مواد سخت معمولاً شکننده تر است.

انتخاب روش آماده سازی

1. سختی محور X را پیدا کنید.

2. بسته به شکل پذیری مواد ، به سمت بالا یا پایین حرکت کنید. برخلاف سختی ، شکل پذیری به راحتی با تعداد دقیق تعریف نمی شود.

3. طبق هر تجربه قبلی ، مواد را روی محور Y قرار دهید. پیش شرط داشتن ایده در مورد عملکرد یک ماده شکل پذیر یا شکننده است.

روشهای متالوگرام

Metalogram بر اساس ده روش آماده سازی ساخته شده است. هفت روش ، A – G ، طیف کاملی از مواد را پوشش می دهد. آنها برای تولید نمونه هایی با بهترین نتایج ممکن طراحی شده اند. علاوه بر این ، سه روش کوتاه X ، Y و Z نمایش داده می شود. این روش ها برای نتایج بسیار سریع و قابل قبول است.

برخی از مواد مانند کامپوزیت ها ، پوشش ها یا سایر مواد متشکل از مراحل یا اجزای مختلف را نمی توان به راحتی در Metalogram قرار داد.

در این موارد ، می توان قوانین زیر را هنگام تصمیم گیری در مورد روش تهیه اعمال کرد:

- جز component غالب روشی را انتخاب کنید که برای م componentلفه غالب ماده مناسب باشد.

- مصنوعات پس از هر مرحله نمونه ها را بررسی کرده و در صورت بروز مصنوعات آماده سازی ، برای راهنمایی با عیب یابی مشورت کنید. رایج ترین مصنوعات گرد گرد شدن ، تسکین ، بیرون کشیدن و تخلخل است.

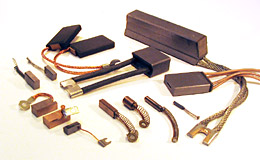

ساینده

میزان حذف در سنگ زنی و پرداخت رابطه نزدیک با ساینده های استفاده شده دارد. الماس یکی از سخت ترین مواد شناخته شده است ، زیرا سختی آن تقریباً 8000 HV است. این بدان معنی است که به راحتی می تواند تمام مواد و مراحل را برش دهد. انواع مختلف الماس موجود است.

آزمایشات نشان داده است که حذف زیاد مواد ، همراه با یک عمق خراش کم ، به دلیل لبه های کوچک برش بسیار زیاد الماسهای چند بلوری حاصل می شود.

سیلیکون کاربید ، SIC ، با سختی حدود 2500 HV ، ساینده ای است که به طور گسترده ای برای سنگ زنی کاغذهای فلزات غیرآهنی استفاده می شود.

اکسید آلومینیوم با سختی حدود 2000 HV ، در درجه اول به عنوان ساینده در سنگ زنی سنگ ها استفاده می شود.

این ماده عمدتا برای تهیه فلزات آهنی استفاده می شود.

همچنین به طور گسترده ای به عنوان یک وسیله پرداخت استفاده شد ، اما از زمان معرفی محصولات الماس به این منظور ، تا حد زیادی کاربرد خود را در این برنامه از دست داده است.

سیلیس کلوئیدی برای تولید پایان بدون خراش در مراحل پرداخت اکسید استفاده می شود به طور کلی ، ساینده باید دارای سختی 2.5 تا 3.0 برابر سختی ماده آماده شود.

هرگز به ساینده های نرم تغییر ندهید – این ممکن است منجر به تولید مصنوعات شود. مقدار ساینده استفاده شده به سطح آسیاب / پرداخت و سختی نمونه بستگی دارد.

ترکیبی از پارچه هایی با مقاومت کم و نمونه های سخت به مقدار ساینده بیشتری نسبت به پارچه های با مقاومت بالا و نمونه های نرم تر نیاز دارد ، زیرا ذرات ساینده با سرعت بیشتری سایش می کنند.

سیلیس کلوئیدی برای تولید پایان بدون خراش در مراحل پرداخت اکسید استفاده می شود به طور کلی ، ساینده باید دارای سختی 2.5 تا 3.0 برابر سختی ماده آماده شود.

هرگز به ساینده های نرم تغییر ندهید – این ممکن است منجر به تولید مصنوعات شود. مقدار ساینده استفاده شده به سطح آسیاب / پرداخت و سختی نمونه بستگی دارد.

ترکیبی از پارچه هایی با مقاومت کم و نمونه های سخت به مقدار ساینده بیشتری نسبت به پارچه های با مقاومت بالا و نمونه های نرم تر نیاز دارد ، زیرا ذرات ساینده با سرعت بیشتری سایش می کنند.

سیلیس کلوئیدی برای تولید پایان بدون خراش در مراحل پرداخت اکسید استفاده می شود به طور کلی ، ساینده باید دارای سختی 2.5 تا 3.0 برابر سختی ماده آماده شود.

هرگز به ساینده های نرم تغییر ندهید – این ممکن است منجر به تولید مصنوعات شود. مقدار ساینده استفاده شده به سطح آسیاب / پرداخت و سختی نمونه بستگی دارد.

ترکیبی از پارچه هایی با مقاومت کم و نمونه های سخت به مقدار ساینده بیشتری نسبت به پارچه های با مقاومت بالا و نمونه های نرم تر نیاز دارد ، زیرا ذرات ساینده با سرعت بیشتری سایش می کنند.

مقدار ساینده استفاده شده به سطح آسیاب / پرداخت و سختی نمونه بستگی دارد.

ترکیبی از پارچه هایی با مقاومت کم و نمونه های سخت به مقدار ساینده بیشتری نسبت به پارچه های با مقاومت بالا و نمونه های نرم تر نیاز دارد ، زیرا ذرات ساینده با سرعت بیشتری سایش می کنند.

مقدار ساینده استفاده شده به سطح آسیاب / پرداخت و سختی نمونه بستگی دارد.

ترکیبی از پارچه هایی با مقاومت کم و نمونه های سخت به مقدار ساینده بیشتری نسبت به پارچه های با مقاومت بالا و نمونه های نرم تر نیاز دارد ، زیرا ذرات ساینده با سرعت بیشتری سایش می کنند.

سیستمهایِ پایش و عیب یابیِ اتوماتیکِ ماشینهای الکتریکی سه فاز ست موتور و ژنراتور (با ماشین متصل به آنها)

روان کننده

بسته به نوع مواد و مرحله آماده سازی ، روان کننده های مختلف سطوح روغن کاری و خنک کننده و مشخصات مایع را ترکیب می کنند.

این ممکن است شامل روان کننده های نازک با خنک کننده زیاد و اثر روانکاری کم ، روان کننده های ویژه برای پرداخت مواد نرم و شکل پذیر ، مبتنی بر الکل یا پایه آب و غیره باشد.

بسته به نوع مواد و دیسک سنگ زنی / صیقل دهنده ای که برای تهیه استفاده می شود ، مقدار روغن کاری و خنک سازی باید متعادل شود.

به طور کلی ، می توان گفت که مواد نرم برای جلوگیری از آسیب دیدن به مقدار زیادی روان کننده نیاز دارند ، اما فقط به ساینده های کمی ساینده ، زیرا ساییدگی بسیار کمی روی مواد ساینده وجود دارد.

مواد سخت به دلیل فرسودگی سریعتر ، به روان کننده کمتر اما مقادیر بیشتری ساینده نیاز دارند. مقدار روان کننده باید به درستی تنظیم شود تا بهترین نتیجه را به دست آورد.

پارچه پرداخت باید مرطوب باشد ، نه مرطوب.

روان کننده اضافی مواد ساینده را از دیسک دور می کند و به عنوان یک لایه ضخیم بین نمونه و دیسک باقی می ماند ، بنابراین حذف مواد را به حداقل می رساند.

برای سیستم تعلیق الماس دو در یک ، مایعات روان کننده و خنک کننده در بطری گنجانده شده و متعادل می شوند تا روش آماده سازی مربوطه بهینه شود.

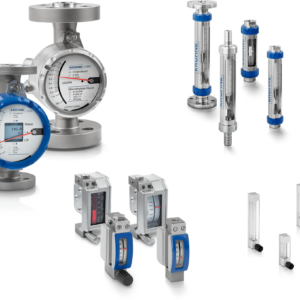

سرعت چرخشی

برای PG ، سرعت دیسک بالا برای حذف سریع مواد استفاده می شود.

برای FG ، DP و OP ، سرعت 150 دور در دقیقه برای دیسک های آسیاب / پرداخت و نگهدارنده های نمونه استفاده می شود.

آنها هر دو در یک جهت می چرخند.

هنگام کار با ساینده های شل ، سرعت زیاد باعث تعلیق از دیسک می شود ، بنابراین به مقادیر بیشتری از مواد ساینده و روان کننده نیاز دارد.

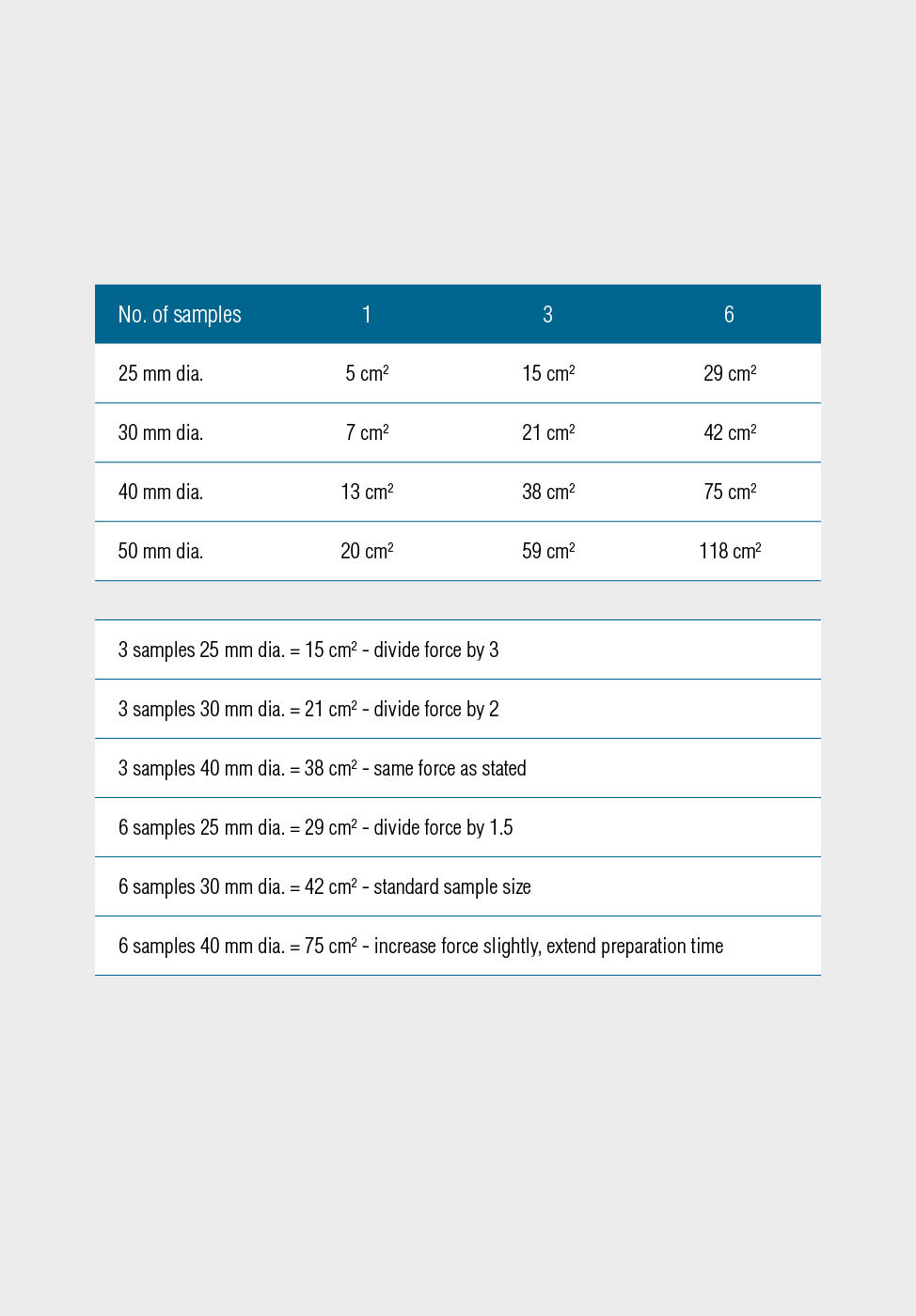

زور

نیرو در نیوتن بیان می شود.

ارقام بیان شده در روشهای آماده سازی معمولاً برای شش نمونه با قطر 30 میلی متر استاندارد در یک نگهدارنده نمونه استاندارد می شوند.

نمونه ها نصب شده اند و سطح نمونه باید تقریباً 50٪ از پایه باشد.

اگر نمونه ها کوچکتر باشند یا نمونه های کمتری در نگهدارنده وجود داشته باشد ، برای جلوگیری از آسیب دیدن ، مانند تغییر شکل ، باید نیرو کاهش یابد.

برای نمونه های بزرگتر ، فقط باید نیرو کمی افزایش یابد. در عوض ، زمان آماده سازی باید تمدید شود. نیروهای بالاتر به دلیل اصطکاک بالاتر دما را افزایش می دهند ، بنابراین ممکن است آسیب حرارتی ایجاد شود.

زمان

زمان آماده سازی زمانی است که نگهدارنده نمونه در حال چرخش و فشار دادن بر روی دیسک سنگ زنی / پرداخت است.

زمان آماده سازی در چند دقیقه بیان می شود.

برای جلوگیری از مصنوعاتی مانند برجستگی یا گرد شدن لبه ها ، باید آن را تا حد ممکن کوتاه نگه داشت بسته به اندازه نمونه ، ممکن است لازم باشد زمان تنظیم شود.

برای نمونه های بزرگتر ، زمان باید تمدید شود. با نمونه های کوچکتر از استاندارد ، زمان ثابت نگه داشته می شود و نیرو کاهش می یابد.

عیب یابی – سنگ زنی و پرداخت

چند قانون اساسی وجود دارد که باید همیشه رعایت شوند:

- برای بهبود تهیه یک ماده خاص ، اطمینان حاصل کنید که طبق روشی مناسب از Metalogram تهیه شده باشد.

- اگر مواد برای اولین بار آماده می شوند ، بررسی نمونه پس از هر مرحله با میکروسکوپ بسیار مهم است. این کار باعث می شود که مشاهده زمان تولید مصنوعات آماده سازی راحت تر باشد.

- قبل از اقدام به مرحله بعدی ، اطمینان حاصل کنید که تمام آسیب های مرحله قبلی ، مانند خراش ، کشش یا دانه های تعبیه شده ، به طور کامل برطرف شده است.

- اگر این کار انجام نشود ، ممکن است مصنوعات از مرحله اولیه در سطح تمام شده خودنمایی کنند ، در این صورت اطمینان از منشأ آنها غیرممکن است. باید دانست که از چه زمانی مصنوعات شروع می شود تا بتوان روش را بهبود بخشید.

- زمان آماده سازی را تا حد ممکن کوتاه نگه دارید. به عنوان مثال ، با ایجاد گرد شدن لبه ها ، دنباله دارها و تسکین ، باعث آماده سازی طولانی مدت غیر ضروری مواد مصرفی می شود و حتی ممکن است به نمونه آسیب برساند.

- پارچه های صیقل دهنده جدید یا دیسک های آسیاب ممکن است لازم باشد که برای مدت کوتاهی “اجرا” شوند ، یا قبل از استفاده لباس پوشیده یا تمیز شوند تا بهترین نتیجه را داشته باشند.

15 مشکل سنگ زنی و پرداخت – چگونه می توان از آنها جلوگیری کرد

خراش ، لکه ، لکه و تغییر شکل تنها تعدادی از مشکلاتی است که می خواهید هنگام خرد کردن و پرداخت برای جلوگیری از تجزیه و تحلیل مواد ، از آنها جلوگیری کنید.

برای جلوگیری از 15 مشکل رایج در سنگ زنی و پرداخت این نکات مهم را از دست ندهید.

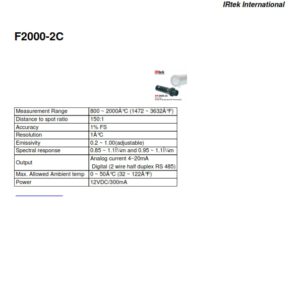

ضخامت سنجی مخرب مخصوص محصولاتی مانند کابل وپود شماری پارچه, پوشش بر روی مس و به صورت کلی پوشش غیر آهنی بر روی پایه غیر آهنی

1. عیب یابی – خراش ها

- خراش ها شیارهایی در سطح نمونه هستند که توسط نقاط ذرات ساینده تولید می شوند.

- اطمینان حاصل کنید که بعد از PG ، سطح تمام نمونه های موجود در نمونه همان الگوی خراش یکنواخت را در کل سطح نشان می دهد.

- در صورت لزوم PG را تکرار کنید.

- برای جلوگیری از آلودگی سطح سنگ زنی / پرداخت از طریق ذرات ساینده بزرگ مرحله قبل ، پس از هر مرحله با دقت نمونه ها و نگهدارنده نمونه را تمیز کنید.

- اگر بعد از اتمام مرحله فعلی هنوز خراش هایی از مرحله قبلی باقی مانده است ، به عنوان اولین اقدام ، زمان آماده سازی را 25٪ تا 50٪ افزایش دهید.

- اگر این کمکی نکرد ، از سیستم خبره استفاده کنید.

به مثالها و سیستم خبره به شرح زیر نگاه کنید:

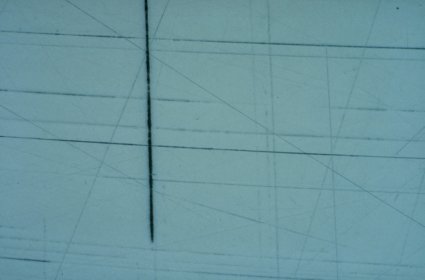

بعد از FG ، خراش های ناشی از PG هنوز قابل مشاهده هستند. ماگ: 200 برابر

پس از پرداخت الماس ، خراش های حاصل از FG هنوز باقی مانده اند. خراش عمودی بسیار عمیق حتی ممکن است از PG باقی مانده باشد. ماگ: 200 برابر

سیستمهایِ پایش و عیب یابیِ اتوماتیکِ ماشینهای الکتریکی سه فاز ست موتور و ژنراتور (با ماشین متصل به آنها)