جدول استاندارد انواع فلزات و متالوگرافی

راهنمای استاندارد تهیه نمونه های متالوگرافی ASTM E3

استاندارد ASTM E3 که توسط انجمن آزمایش و مواد آمریکایی (ASTM) تهیه شده است ، روش های نمونه گیری و آماده سازی را به منظور بررسی ریزساختارهای فلزات متالوگرافی ، ترکیبات آنها ، کار گرم و سرد ، ماشینکاری و جوشکاری توصیف می کند. نام کامل استاندارد به شرح زیر است: راهنمای استاندارد ASTM E3 برای تهیه نمونه های متالوگرافی.

هدف اصلی از مطالعات متالوگرافی آشکار ساختن اجزا و ساختار فلزات و آلیاژهای آنها با استفاده از میکروسکوپ الکترونی نوری یا روبشی است.

با این حال ، انتخاب و آماده سازی مناسب نمونه تقریباً در هر شرایطی از اهمیت ویژه ای برخوردار است.

با توجه به انواع متریال مورد استفاده و مشکلات مختلفی که وجود دارد ، این استاندارد به طور کلی رضایت بخش است.

متالوگرافی علمی است که با استفاده از روش های میکروسکوپ نوری و الکترونی ، ساختار داخلی مواد فلزی را بررسی می کند.

هدف از علم متالوگرافی مقابله با ترکیب ، پردازش و ریزساختار فلزات است. همچنین نگران ضخامت و یکنواختی پوشش های فلزی ، اثرات خوردگی در ریزساختار و اثرات فرآیندهای سخت شدن مانند کارورایزاسیون و نیترات بر روی ساختار می باشد.

آزمایش و تجزیه و تحلیل متالوگرافی در مطالعات کنترل کیفیت و تجزیه و تحلیل آسیب بسیار مفید است. این یک روش مؤثر است

ریزساختارها تأثیر زیادی در خاصیت و کاربرد موفق فلزات و آلیاژها دارند. برای تعیین و کنترل ریزساختار ، معاینات متالوگرافی مورد نیاز است.

بسیاری از استانداردها حاوی یک ساختار ریزساختاری هستند و برای معاینات متالوگرافی استفاده می شوند. در این زمینه ، تعیین مکان و جهت نمونه برای کاهش تعداد نمونه های مورد نیاز و ساده سازی تفسیر مهم است.

آزمایش مواد تقریباً مهم در مراحل کنترل کیفیت تقریباً در تمام چرخه های تولید است. در این آزمایشات ، خواصی مانند سطح سختی اجزاء ، ساختار مواد یا ترکیب مواد عمومی مورد آزمایش قرار می گیرند.

روشهای استاندارد استاندارد برای تعیین محتوای گنجاندن فولاد ASTM E45

استاندارد ASTM E45 که توسط انجمن آزمایش و مواد آمریکایی (ASTM) تهیه شده است ، مجموعه ای از روش های آزمایش را برای تعیین محتوای گنجاندن غیر فلزی از فولاد فرآوری شده را در بر می گیرد. نام کامل استاندارد به شرح زیر است: روش های استاندارد استاندارد ASTM E45 برای تعیین محتوای گنجاندن فولاد.

روش های ماکروسکوپی ارائه شده توسط این استاندارد شامل آزمایش های مختلفی است.

در بین روشهای میکروسکوپی پنج سیستم معاینه به طور کلی پذیرفته شده وجود دارد. در این روش های میکروسکوپی ، اجزاء بر اساس شباهت های مورفولوژیکی آنها ، نه الزاماً هویت شیمیایی آنها ، به دسته ای اختصاص می یابد. در محدوده استاندارد ، روش های متالوگرافی که امکان جداسازی ساده بین اجزاء مشابه مورفولوژیکی را ارائه می دهند ، شرح داده شده است. این روشها عمدتا به نمرات درج هدایت می شوند.

بسته به نوع و خصوصیات فولاد ، از یک روش ماکروسکوپی یا میکروسکوپی یا ترکیب دو روش برای تعیین محتوای گنجاندن استفاده می شود.

در صنعت فولاد تولید فولاد کاملاً عاری از امکان پذیر نیست. بنابراین ، تلاش برای به دست آوردن فولاد تمیز متمرکز بر کاهش اجزاء یا ایجاد بی ضرر در اثر اصلاح شده است. ترکیبات باقی مانده غیر فلزی اکسید ، گوگرد و نیترید که در طول تولید فولاد اتفاق می افتد ، اجزاء نامیده می شوند.

این موارد باعث ایجاد مشکلات زیادی در هنگام ریخته گری از قبیل نقص سطح ، بدتر شدن خواص مکانیکی در محصول نهایی و ترک خوردگی ، شکستگی و پارگی در حین استفاده بسته به نوع ، کمیت و اندازه می شود. ترکیبات موجود در فولاد با توجه به سطح استفاده از فولاد اثرات متفاوتی را نشان می دهد. در نتیجه تحولات فناوری ، نیاز به تولید فولاد تمیز و بدون اجزاء در حال افزایش است.

اگرچه تولید فولاد کاملاً عاری از امکان پذیر نیست اما درک نوع ، کمیت و اندازه در تعیین مراحل انجام شده مهم است. مطالعات تولید فولاد تمیز حداقل هدف این است که اجزاء را بی ضرر جلوه دهد. تحقق این امر به تهیه شرایط ترمودینامیکی و جنبشی در طول فعالیت های تولید فولاد بستگی دارد.

روشهای استاندارد تست ماکرو برای میله های فولادی ASTM E381 ، برآمدگی ، شمش و فرجنجس

استاندارد ASTM E381 تهیه شده توسط سازمان تست و مواد آمریکایی (ASTM) ، یک روش آزمایش برای بازرسی کلان مواد فلزی را توصیف می کند. نام کامل استاندارد به شرح زیر است: ASTM E381 میله های فولادی ، سیاهههای مربوط ، شمش و فرجنجس روش استاندارد تست ماکرو است.

این استاندارد در صنعت فولاد مورد استفاده قرار می گیرد و یک روش آزمایش ساده است که اطلاعاتی درباره همگن بودن نسبی نمونه ارائه می دهد. در این روش از اثر یک اسید یا ماده خورنده دیگر برای بهبود خصوصیات سازنده یک نمونه به درستی تهیه شده استفاده می شود. آزمایشات انجام شده تحت این استاندارد نتایج زیر را نشان می دهد:

- تفاوت در ساختار مانند اندازه دانه ، ساختار انشعاب و ساختار ستون

- تغییرات در ترکیب شیمیایی مانند جداسازی ، هسته و باندینگ

- وجود ناپیوستگی هایی از قبیل تور ، درز ، ترک ، تخلخل ، انفجار ، لوله و واشر

اگر قرار باشد تست ها و امتحانات کلان مطابق با الزامات قرارداد ، سفارش یا استاندارد ، جعل ، بیل ، شمش و موارد مشابه انجام شود ، تولید کنندگان و خریداران باید در مورد این موارد توافق کنند:

- مرحله تولید که در آن آزمایشات انجام خواهد شد

- تعداد و مكان هاي بخش هاي مورد آزمايش و بررسي

- آماده سازی سطح مورد نیاز قبل از قرقره کردن نمونه

- زمان اچ کردن معرف ، دما و زمان اچ کردن ، و

- نوع ، اندازه ، تعداد ، محل و مدیریت شرایطی که باید مضر تلقی شوند

در طول آزمایش ، بسته به نوع معاینه ای که باید انجام شود ، از چندین ماده اچینگ مختلف استفاده می شود. فولادها به دلیل تفاوت در ترکیب شیمیایی ، روش تولید ، عملیات حرارتی و بسیاری از متغیرهای دیگر ، در واکنش به اچینگ واکنش های مختلفی نشان می دهند.

تعیین استاندارد های عمومی برای پذیرش یا رد همه شرایط عملی است.

به این دلیل نیست که باید برخی از شرایط را با توجه به بخشی که در آن اتفاق می افتد مورد توجه قرار دهیم.

محصولات قلع نورد سرد EN 10202 – قلع با روکش الکترولیتی و الکترولیتی کروم / اکسید کروم

استاندارد EN 10202 ، یک استاندارد اروپایی ، الزامات مربوط به محصولات قوطی قلع را به صورت ورق یا رول برای برش بعدی به ورق ها توصیف می کند. محصولات آسیاب قلع ، محصولات فلزی با کربن کم و یک یا دو برابر کاهش یافته که بصورت الکترولیتی با قلع یا اکسید کروم / کروم روکش می شوند در این استاندارد قرار دارند.

این استاندارد اروپایی در مورد برش کویل ها و ورق ها با عرض حداقل 600 میلی متر اعمال می شود.

این استاندارد توسط موسسه استاندارد ترکیه با عنوان زیر در کشور ما منتشر شده است: TS EN 10202 محصولات قلع نورد سرد – قلع الکترولیتی و روکش کرومی / اکسید کرومی / الکترولیتیک.

نورد سرد فرآیند نورد یک ماده زیر دمای تبلور مجدد آن است. با نورد سرد ، ورق هایی با سطح نرمتر و مقاومت بهتر در مقایسه با ورق های نورد گرم تولید می شوند. نورد سرد برای افزایش استحکام سطح (یا سختی کششی) مواد انجام می شود.

ورقهای نورد سرد پس از ریختن مستقیم به عنوان آلیاژهای مس ، سرد شده اند. از ماشینهای پی در پی سرعت بالا برای نورد سرد بشقاب فولادی ، آلومینیوم و مس استفاده می شود. در فرآیند نورد ، اساساً با نورد سرد ، شکل نهایی به مواد داده می شود.

از آنجا که مقاومت بالا و کیفیت سطح در پایان فرآیند نورد سرد به دست می آید.

استاندارد مبتنی بر نورد سرد قلع الکترولیتی و روکش کرومی الکترولیتی یا اکسید کرومیوم با استاندارد EN 10202 است. در فرآیند پوشش فلزی الکترولیتی ، یک فیلم فلزی با استفاده از روش های الکترو شیمیایی بر روی یک ماده ، چه فلزی باشد و چه پوشیده شده است.

امروزه سطح آن با روشهای الکتروتیکی پوشانده شده است. بسیاری از محصولات استفاده می شود.

محصولات و سیم های فلزی ISO 7989 – پوشش های فلزی غیر آهنی در سیم فلزی

سری استانداردهای ISO 7989 که توسط سازمان بین المللی استاندارد (ISO) تهیه شده است ، خواص پوشش های فلزی غیر آهنی بر روی سیم و محصولات سیم را توصیف می کند. استانداردهای منتشر شده تحت این عنوان عبارتند از:

- سیم و سیمهای فلزی ISO 7989-1 – پوششهای فلزی غیر آهنی روی سیمهای فلزی – قسمت 1: اصول کلی

- سیم و محصولات فلزی ISO 7989-2 – روکش فلزی غیر آهنی روی سیم فولادی – قسمت 2: پوشش آلیاژ روی یا روی

استاندارد ISO 7989-1 الزامات آزمایش توده پوشش در واحد سطح ، سایر خواص و همچنین پوشش های فلزی غیر آهنی بر روی محصولات سیم فولادی در بخش های مدور یا سایر موارد را شرح می دهد. این استاندارد به الزامات کاربردهای عمومی مربوط می شود و در مورد پوشش هایی استفاده می شود که در یک استاندارد ISO 7989-2 مشخص نشده باشد. انحرافات در صورت لزوم بویژه برای محصولات با کیفیت مناسب امکان پذیر است. در چنین مواردی ، الزامات مناسب بخشی از استاندارد محصول مربوطه است.

از طرف دیگر استاندارد ISO 7989-2 ، جرم پوشش در واحد سطح ، سایر خواص و همچنین الزامات آزمایش پوشش های آلیاژ روی یا آلیاژ روی در سیم های فلزی و محصولات سیم فولادی ، دایره ای یا سایر بخش ها را بیان می کند.

این استانداردها توسط موسسه استاندارد ترکیه در عناوین زیر در کشور ما منتشر شده است:

- TS EN 10244-1 سیم فولاد و محصولات سیم – پوشش های فلزی غیر آهنی روی سیم فولاد – قسمت 1: اصول کلی

- TS EN 10244-2 سیم و محصولات فلزی – روکش فلزی غیر آهنی بر روی سیم فولادی – قسمت 2: روکش روی یا آلیاژ روی

EN 10346 محصولات تخت فولادی به طور مداوم روکش دار- شرایط تحویل فنی

استاندارد EN 10346 ، یک استاندارد اروپایی ، شرایط تحویل فنی محصولات تخت فولادی با روکش داغ دائمی را توصیف می کند. این استاندارد توسط موسسه استاندارد ترکیه با عنوان زیر در کشور ما منتشر شده است: TS EN 10346 محصولات تخت فولادی با روکش – شرایط تحویل فنی.

این استاندارد الزامات مربوط به محصولاتی را نشان می دهد که عمدتا با روکش داغ دائمی پوشیده شده اند:

- فولادهای کم کربن برای تشکیل سرما

- فولادهای ساختمانی

- فولادهای با استحکام بالا برای تشکیل سرما پوشیده از آلیاژ روی یا آهن

- محصولات مداوم با روکش داغ از آلیاژ روی ، آلومینیوم ، آلیاژ روی ، آلیاژ آلومینیوم سیلیکون یا آلیاژ روی منیزیم و فولادهای چند فاز برای تشکیل سرما ، روکش شده با روی

- آلیاژ روی ، آلیاژ روی ، آلومینیوم روی یا فولاد آلیاژ روی منیزیم با ضخامت بین 0,2 تا 2 میلی متر

ضخامت ضخامت نهایی محصول تحویل شده پس از پوشش است.

محصولات پوشیده از آلومینیوم خالص مطابق با این استاندارد اروپایی نیستند.

محصولاتی که در محدوده استاندارد EN 10346 قرار دارند در شرایطی مورد استفاده قرار می گیرند که شکل پذیری سرما ، استحکام بالا ، حداقل مقاومت عملکرد تعریف شده و مقاومت در برابر خوردگی از عوامل مهم هستند. مقاومت در برابر خوردگی محصولات متناسب با ضخامت پوشش و از این رو جرم است. محصولات تحت پوشش این استاندارد می توانند به عنوان بستر برای محصولات مسطح با روکش ارگانیک مشخص شده در استاندارد EN 10169 برای مصارف ساختمان و مهندسی عمومی استفاده شوند.

تحت پوشش این استاندارد فولادها از فولادهای با کیفیت آلیاژی یا فولادهای با کیفیت بدون آلیاژ طبق استاندارد EN 10020 هستند. درجه های فولادی با توجه به شایستگی بیشتر در شکل گیری سرما در این استاندارد طبقه بندی می شوند.

روش استاندارد استاندارد برای تجزیه و تحلیل چدن با طیف سنج انتشار اتمی Spark ASTM E1999

استاندارد ASTM E1999 تهیه شده توسط سازمان تست و مواد آمریكا (ASTM) ، یک روش آزمایش برای تعیین دقیق ترکیب شیمیایی آلیاژهای چدن را برای اطمینان از خصوصیات متالورژی فراهم می كند. این روش برای آزمایشات کنترل تولید و بازرسی مناسب است. نام کامل استاندارد به شرح زیر است: ASTM E1999 روش تست استاندارد برای تجزیه و تحلیل چدن با طیف سنج انتشار اتمی Spark.

این روش آزمون تجزیه و تحلیل چدن را برای طیف سنجی انتشار اتمی درخشان برای عناصر زیر در محدوده استاندارد تجزیه و تحلیل می کند: کربن ، کروم ، مس ، منگنز ، مولیبدن ، نیکل ، فسفر ، سیلیکون ، گوگرد ، قلع ، تیتانیوم و وانادیوم. جدول شامل درصد محدوده و درصد دامنه کمی برای هر عنصر است.

دامنه عناصر ذکر شده توسط مواد تست یا مرجع تعیین می شود. این محدوده با استفاده از مواد مرجع مناسب قابل افزایش است.

این روش آزمایش شامل تجزیه و تحلیل نمونه هایی با قطر کافی برای پوشاندن دیافراگم ایستاده جرقه (به عنوان مثال برای ساخت مهر و موم آرگون) است. ضخامت نمونه باید برای جلوگیری از گرم شدن بیش از حد هنگام تحریک کافی باشد. در اینجا از یک پشتیبانی از سینک گرمایی استفاده می شود. حداکثر مقدار ضخامت فقط با ارتفاع مجاز از غرفه محدود می شود.

آهنین چدن آلیاژهای کربن آهن هستند که در محتوای خود بیش از 2 درصد کربن دارند. دمای ذوب آن 1150 درجه و از فولاد پایین تر است. به طور کلی ، چدن یک ماده ارجح در تولید وسایل آشپزخانه است. از آنجا که پردازش آن آسان است و بسیار مقاوم در برابر حرارت است. همچنین گرما را خیلی خوب از بین می برد و انتقال می دهد و محتوای آن غیر سمی است ظروف چدن از چدن خام و همچنین با یک لایه محافظ پوشانده شده است.

روش تست استاندارد برای تجزیه و تحلیل ASTM E1086 استیل ضدزنگ آهنی توسط طیف سنجی انتشار اتمی Spark

استاندارد ASTM E1086 تهیه شده توسط مركز تست و مواد آمریكایی آمریكا (ASTM) ، یک روش آزمایش را برای تعیین دقیق ترکیب شیمیایی ، خصوصیات متالورژیك فولادهای ضد زنگ فراهم می كند. این روش برای آزمایشات کنترل تولید و بازرسی مناسب است. نام کامل استاندارد به شرح زیر است: روش تست استاندارد ASTM E1086 برای آنالیز فولاد ضد زنگ آستنیتی توسط طیف سنج انتشار اتمی جرقه.

این روش آزمایش شامل تجزیه و تحلیل از فولاد ضد زنگ آستنیتی با طیف سنجی خلاء انتشار جرقه برای عناصر زیر در محدوده های استاندارد می باشد: کروم ، نیکل ، مولیبدن ، منگنز ، سیلیکون ، مس ، کربن ، فسفر و گوگرد. در جدول ، محدوده ترکیب برای هر عنصر به صورت درصد ارائه می شود.

این روش آزمون برای آنالیز معمول دیسک های چدن سرد یا بررسی و آزمایش نمونه های استیل ضدزنگ با سطح صاف یا حداقل قطر 13 میلی متر طراحی شده است.

نمونه ها باید به اندازه کافی بزرگ باشند تا از گرمای بیش از حد در هنگام تخلیه جلوگیری کنند و از نظر مواد و مواد مرجع دارای یک متالورژی مشابه باشند.

یک یا چند ماده مرجع باید نزدیک به ترکیب نمونه باشد. از روش تجزیه و تحلیل مواد مرجع و اصلاح تصحیح ریاضی نیز برای اصلاح اثرات مداخله و جبران خطاهای ناشی از انحراف دستگاه استفاده می شود. سیستم های مختلفی از این دست به طور گسترده استفاده می شود

طیف سنجی انتشار اتمی جرقه (جرقه یا قوس) برای تجزیه و تحلیل عناصر فلزی در نمونه های جامد استفاده می شود. این روش آزمایش روشی مخرب است. در روشهای متداول ، یک نمونه جامد معمولاً هنگام تجزیه و تحلیل وجود دارد. نمونه آن با پودر گرافیتی تهیه شده است تا مواد غیر رسانا رسانا شوند. در طول آزمایش ، یک قوس الکتریکی از طریق نمونه عبور داده می شود و برای تحریک اتم ها در نمونه به دمای بالا می رود.

فولاد ISO 642 – تست قابلیت حفظ پذیری با دادن آب به لوله (آزمایش جومی)

استاندارد ISO 642 تهیه شده توسط سازمان بین المللی استاندارد (ISO) ، روش آزمایش Jominy را برای تعیین سختی فولادها توصیف می کند. این استاندارد توسط موسسه استاندارد های ترکیه با عنوان زیر در کشور ما منتشر شده است: TS 1381 EN ISO 642 Steel – تست سختی با دادن آب به نوک (آزمایش جومی). در این روش تست از قطعه آزمایشی با قطر 25 میلی متر و طول 100 میلی متر استفاده می شود و سخت شدن فولاد با خاموش شدن نهایی مشخص می شود.

.jpg)

از تست فرونشاندن نهایی Jominy برای اندازه گیری سختی فولاد استفاده می شود که این یک اندازه گیری از قابلیت سخت شدن فولاد در شرایط خاص است.

به منظور به حداقل رساندن فشارهای حرارتی و تحریف در اجزای تولید در اندازه های مختلف ، به منظور انتخاب ترکیب مناسب از فولاد آلیاژی و عملیات حرارتی ، اطلاعاتی در مورد سختی بودن فولادها لازم است.

تست خاموشی نهایی Jominy یک روش تست استاندارد برای اندازه گیری سختی فولادها از این نظر است. با استفاده از این تست ، توانایی استحکام فولاد با خاموش شدن عمیق تر می شود. سختی پذیری به ترکیب شیمیایی فولاد و شرایط تصفیه قبلی مانند گرمایش زیاد بستگی دارد.

اطلاعات به دست آمده از آزمایشات فقط اطلاعات پایه نیستند. این اطلاعات همچنین برای درک تأثیر آلیاژها و ریزساختار فولاد در فولادها لازم است.

قابلیت احتراق توانایی فولاد است که به طور جزئی یا کاملاً از دمای بالا به سازه سخت شده در عمق معینی از سطح تبدیل می شود وقتی که از دمای بالا تحت یک شرایط خاص خنک می شود. برای سخت شدن فولادها از فرآیند خنک کننده و خنک کننده استفاده می شود.

به این ترتیب ، ترکیب خوبی از استحکام و مقاومت به فولاد ارائه می شود. هنگام انتخاب فولاد برای یک جزء تحت عنوان گرما ، مهم است که از سختی بودن فولاد آگاهی داشته باشید. آلیاژ و ریزساختار ، سختی پذیری را تحت تأثیر قرار می دهد.

NEN 6008 بتون مسلح یا فولاد برای بتن

استاندارد NEN 6008 که توسط انستیتوی رویال استاندارد سازی هلند (NEN) تهیه و تنظیم شده است برای پاسخگویی به نیازهای عملکرد (مقادیر عددی) انواع فولاد تقویت شده بتونی منتشر شده است. نام کامل استاندارد به شرح زیر است: فولاد NEN 6008 برای بتون مسلح یا بتن.

استاندارد EN 10080 ، یک استاندارد اروپایی ، شرایط عمومی ، تعاریف و الزامات آزمایش را برای خصوصیات عملکردی از فولاد تقویت کننده جوش داده شده فراهم می کند. با این حال ، جزئیات بیشتری برای تقویت انواع فولاد با الزامات مربوط به عملکرد ارائه نمی دهد.

به همین دلیل است که انتشار استاندارد NEN 6008 ، یک استاندارد ملی صادر شده است. در عین حال ، محصولاتی که در محدوده استاندارد فولادهای تقویت شده بتونی BRL 0501 قرار دارند ، مطابق با استانداردهای EN 10080 و NEN 6008 هستند و برای استفاده در سازه های بتونی طراحی شده اند.

بتن نمی تواند نیروهای کششی تشکیل شده در بتن با گذشت زمان و ترک ها را برآورده کند.

به منظور پاسخگویی به این نیروها و محدود کردن ترک ها ، میله های فولادی در مناطق کشش قرار می گیرند. میله های فولادی همچنین به عنوان تقویت کننده سیم پیچ و بعضاً برای فشار آوردن فشار استفاده می شود.

هنگامی که صحبت از فولاد بتونی ، فولاد بتونی مسلح یا فولاد ساختمانی می شود ، این میله های فولادی درک می شوند. تا دهه 1900 میلادی از میله های آهنی به جای فولاد در ساخت و ساز استفاده می شد. امروزه از میله های فولادی استفاده می شود.

سطح میله های فولادی صاف یا شکاف است. به آنهایی که دارای سطح بیرون زده هستند ، روبان گفته می شود و به آنهایی که دارای شکاف هستند ، پروفیل های فولادی گفته می شود. با این حال ، سطح مقطع میله فولادی همیشه دایره ای است ، حتی اگر سطح صاف یا با یک پیش بینی شکسته باشد.

فولاد روبان از استحکام بیشتری برخوردار است و بیشتر با بتن ترکیب می شود.

میله های فولادی روبان امروزه بیشتر مورد استفاده قرار می گیرد. اینها به راحتی از بتن جدا می شوند این طور نیست.

میله های فولادی سطح تخت قدرت کمتری دارند. در سال 2007 ، استفاده از میله های فلزی مسطح در تیرها ، ستونها و پرده ها ممنوع بود.

فولادهای بتونی بتن BS 4449 – فولاد تقویت شده با جوش – میله ، رول و محصولات تزئینی – مشخصات

موسسه استاندارد انگلیس (BSI) با استفاده از استاندارد BS 4449 ، این یک استاندارد مواد انگلیسی در مورد بتون های تقویت شده بتونی از جنس استنلس استیل است که برای کاربرد آرماتور استفاده می شود.

این استاندارد آرماتور فولادی روند ذوب و نوع اکسیداسیون فولاد را به صلاحدید شرکت تولیدکننده فولاد مشخص می کند. به منظور تولید هر دو نوع فولاد (بیلت) و محصول نهایی (میله یا کویل) ، دو روش اصلی بطور کلی اعمال می شود.

این روش ها به دلیل در دسترس بودن مواد اولیه ، تحولات فن آوری تولید و هزینه های تولید در سراسر جهان متفاوت است.

میله های فولادی مواد مهندسی مهمی برای کاربرد ساختاری هستند. در هر دو کشور توسعه یافته و در حال توسعه ، صنعت فولاد به عنوان یکی از برجسته ترین نقاط صنعتی شدن و رشد اقتصادی در نظر گرفته شده است.محصولات فولادی کاربردهای مختلفی در ساخت و ساز ، نفت و گاز ، معدن ، ارتباطات ، خودرو و بسیاری از بخش های دیگر دارند.

میله های فولادی به عنوان آرماتور در بتن برای حمایت از ساختمان ها و سایر سازه های مهم استفاده می شود. از آنجا که به بتن بسیار چسبیده است ، ضریب حرارتی انبساط آن به بتن بسیار نزدیک است و از خاصیت نگهداری جوش خوبی برخوردار است. بنابراین تقویت نوار فولادی به عنوان مصالح ساختمانی نقش مهمی دارد.

بررسی خصوصیات مکانیکی و شیمیایی میله های فولادی مسلح ، به ویژه از فلزات قراضه مهم است. تجزیه و تحلیل ترکیبات شیمیایی و آزمایش های مکانیکی (مانند استحکام عملکرد ، مقاومت کششی نهایی و کشیدگی درصد) در موسسات مجاز انجام می شود.

طیف سنج انتشار نوری و ماشین های تست جهانی برای این تست ها استفاده می شوند. مقادیر سختی نمونه ها با تبدیل مقاومت کششی بر اساس همبستگی فعلی بدست می آید. میزان کربن ، مقادیر سختی ، عملکرد ، استحکام کششی نهایی و خاصیت انعطاف پذیر میله های فولادی با معیارهای استاندارد BS 4449 مقایسه می شود.

خصوصیات مکانیکی اتصال دهنده های ISO 898-1 – ساخته شده از فولاد کربن و فولاد آلیاژی – قسمت 1: پیچ ها ، پیچ ها و گل میخ ها با کلاس مقاومت خاص – موضوعات عادی و موضوع خوب

استاندارد ISO 898-1 که توسط سازمان بین المللی استاندارد (ISO) تهیه و تنظیم شده است ، ویژگی های مکانیکی و فیزیکی پیچ ها ، پیچ ها و گل میخ های ساخته شده از فولاد کربن و آلیاژ را توصیف می کند. این استاندارد توسط موسسه استاندارد ترکیه با عنوان زیر در کشور ما منتشر شده است: TS EN ISO 898-1 خواص مکانیکی اتصال دهنده ها – ساخته شده از فولاد کربن و فولاد آلیاژی – قسمت 1: پیچ ها ، پیچ ها و گل میخ ها با کلاس مقاومت مشخص شده – نخ نرمال و نخ خوب.

این تست ها در دمای محیط بین 10 تا 35 درجه انجام می شود و بستهای خاصی مانند پیچ ، پیچ و گل میخ ها ارزیابی می شوند که مطابق با الزامات استاندارد هستند. اگر آزمایش ها در دماهای بالاتر یا پایین تر انجام شود ، نمونه آزمایش ممکن است خصوصیات مکانیکی و فیزیکی آن را حفظ نکند.

مشخصات کلی پیچ ها ، پیچ ها و گل میخ های مورد استفاده در این استاندارد به شرح زیر است:

- ساخته شده از فولاد کربن یا فولاد آلیاژی

- داشتن نخ متریک مطابق استاندارد ISO 68-1

- با موضوعات درشت و ریز

- قطر و ترکیب شیب مطابق با استانداردهای ISO 261 و ISO 262 است

- تحمل موضوعات پیچ مطابق با استانداردهای ISO 965-1 ، ISO 965-2 و ISO 965-4 مطابقت دارد

این استاندارد در مورد بندهای بدون فشار و اتصال دهنده های با نخ مشابه اعمال نمی شود. علاوه بر این ، الزامات استاندارد برای خاصیت هایی مانند توانایی جوشکاری ، مقاومت در برابر خوردگی ، مقاومت در برابر استرس برشی ، گشتاور و عملکرد نیروی گیره و مقاومت در برابر خستگی مشخص شده است.این منو بود

بطور خلاصه ، پیچ ها ، پیچ ها و گل میخ ها باید بدون توجه به آزمایشاتی که در حین تولید یا بازرسی نهایی انجام می شود ، در دمای محیط تمام خصوصیات مکانیکی و فیزیکی قابل اجرا را رعایت کنند.

ISO 643 Steels – تعیین میکروگرافی اندازه دانه قابل مشاهده

استاندارد ISO 643 که توسط سازمان استاندارد بین المللی (ISO) تهیه شده است ، روش میکروگرافی را برای تعیین اندازه دانه فریتی یا آستنیتی آشکار در فولادها توصیف می کند. این استاندارد در کشور ما توسط موسسه استاندارد ترکیه با عنوان زیر منتشر شده است: TS EN ISO 643 Steels – تعیین میکروگرافی اندازه دانه قابل مشاهده.

روش توصیف شده در این استاندارد با هدف تعیین مرز دانه های فولادها و تخمین متوسط اندازه دانه نمونه ها با توزیع اندازه غیر حالت است.

در همان زمان ، انجمن آزمایش و مواد آمریکایی (ASTM) استاندارد استاندارد آزمون آزمایشی را برای تعیین اندازه متوسط دانه ASTM E112 در همان موضوع تهیه کرد.

از آلیاژهای فلزی در بسیاری از صنایع استفاده می شود. آلیاژها ، به ویژه برای اتومبیل ها ، کامیون ها ، قطارها ، هواپیماها و سایر انواع حمل و نقل نقش اساسی دارند. خصوصیات این آلیاژها ، به ویژه آنالیز اندازه دانه ها ، برای صنایع خودروسازی و حمل و نقل مهم است.

امروزه هزاران آلیاژ استاندارد استفاده می شود و آلیاژهای جدید با عملکرد بهتر برای پاسخگویی به خواسته های جدید در حال تولید هستند. به عنوان مثال ، تعداد زیادی از آلیاژهای فولادی در تولید اتومبیل ، کامیون ، هواپیما و قطار استفاده می شود.

Bu هنگام استفاده از آلیاژها ، لازم است خصوصیات مربوط به ترکیب و ریزساختار را بدانید. مقاومت کششی ، کشیدگی و هدایت حرارتی و الکتریکی تأثیر قابل توجهی بر خصوصیات ریزساختاری مانند فازها ، دانه ها یا اجزا دارد. درک مناسب از رابطه بین ریزساختار و خواص ماکروسکوپی برای طراحی و ساخت آلیاژها مهم است.

دانه ها بلورهای میکروسکوپی هستند که در مرحله خنک سازی تولید در آلیاژها تشکیل می شوند. مدت هاست که شناخته شده است که با افزایش اندازه دانه ، مقاومت کششی و مقاومت عملکرد آلیاژ کاهش می یابد ، طول کشش در هنگام شکست افزایش می یابد و دمای انتقال شکننده شکل پذیر افزایش می یابد. برای بررسی ریزساختار آلیاژها از روشهای مختلف آزمون استفاده می شود.

EN 13674-1 برنامه های راه آهن – خط راه آهن – راه آهن – قسمت 1: ریل های راه آهن Vignole از 46 کیلوگرم در متر و بالاتر

استاندارد EN 13674-1 ، یک استاندارد اروپایی ، ویژگی های مسیرهای راه آهن Vignole را با جرم خطی 46 کیلوگرم بر متر و بیشتر برای استفاده از مسیر ریلی متداول و پرسرعت توصیف می کند. این استاندارد توسط موسسه استاندارد ترکیه در کشور ما با عنوان زیر منتشر شده است: TS EN 13674-1 برنامه های راه آهن – خط راه آهن – راه آهن – قسمت 1: ریل های راه آهن Vignole از 46 کیلوگرم در متر و بالاتر.

این استاندارد انواع زیر را از فولادها شامل می شود: فولادهای غیر آلیاژی غیر حرارتی ، فولادهای آلیاژی غیر حرارتی ، فولادهای آلیاژی حرارتی و فولادهای آلیاژی حرارتی. در این استاندارد بیش از 20 پروفیل ریل وجود دارد. علاوه بر این ، دو کلاس صافی ریل مشخص شده است که از نظر صافی ، صاف بودن سطح و مشخصات مورد نیاز تاج متفاوت هستند.

در تولید ریل ، ریل ها بر اساس مشخصات ، سختی ، مقاومت کششی و وزن در متر طبقه بندی می شوند. اخیراً عملیات حرارتی پس از تولید به این ویژگی ها اضافه شده است.

بیشتر حوادثی که در راه آهن رخ می دهد به دلایل خارج شدن از خط ریلی است. زیرا مناطق معیوب سطح ریل در اثر اثر تنشهای باقیمانده کششی در معرض شکستگی و پارگی قرار می گیرند. به همین دلیل ، شناسایی مناطق با ولتاژ باقیمانده بالا و تعیین گسل های ریلی که باعث حوادث می شوند ، از قبل ضروری است.

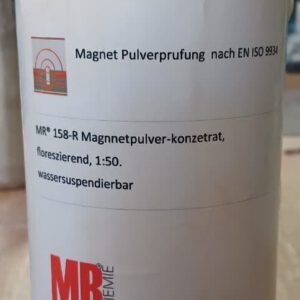

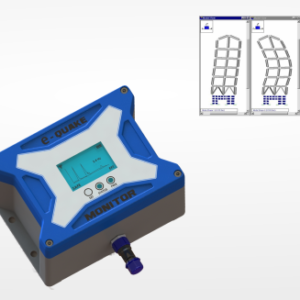

استاندارد EN 13674-1 برای اندازه گیری و تعیین تنش های باقیمانده ناشی از تولید در ریل ها از اهمیت زیادی برخوردار است. با این حال ، این روش آزمون یک روش مخرب است و فرایندهای آزمایش و اندازه گیری مدت زمان زیادی طول می کشد. علاوه بر این ، خطوط مورد استفاده آزمایش نمی شوند. به همین دلیل ، m ، که یک روش اندازه گیری غیر مخرب برای اندازه گیری سریع و قابل اعتماد گسل های مورد استفاده است.از روش زیبایی بارکهاوزن استفاده می شود.

ISO 3887 Steels – تعیین عمق دکوراسیون

استاندارد ISO 3887 كه توسط سازمان استاندارد بین الملل (ISO) تهیه شده است ، فرآیند دكورباریزه كردن فولادها را تعریف می كند و روش های اندازه گیری عمق دكوباریاسیون محصولات فولادی را توصیف می كند. این استاندارد در کشور ما توسط م Instituteسسه استاندارد ترکیه با عنوان زیر منتشر شده است: فولادهای TS EN ISO 3887 – تعیین عمق دکوراسیون.

در این راستا ، استاندارد ASTM E1077 استاندارد روشهای آزمون نیز وجود دارد كه توسط انجمن امتحان و مواد آمریكایی (ASTM) تهیه شده است تا عمق دكورباریزاسیون نمونه های فولادی را تخمین بزند.

عمق دکوراسیون به طور کلی با بررسی ریزساختار تعیین می شود. استاندارد ISO 3887 سه روش مختلف را برای تعیین عمق کم کربن سازی محصولات فولادی توصیف می کند.

انتخاب و دقت این روش ها به درجه کم زدایی ، ریزساختار ، محتوای کربن محصول تحت مطالعه و شکل م componentلفه بستگی دارد. این روش ها که به طور کلی در محصولات نهایی استفاده می شوند ، عبارتند از: روش میکروگرافی ، روش های اندازه گیری سختی ریزدندانی و روش های تعیین مقدار کربن.

هر یک از این روش ها از نیاز به عملیات حرارتی بیشتر جلوگیری می کند. طرفین بین خود تصمیم می گیرند که از کدام روش استفاده شود. مگر در مواردی که توافق دیگری شده باشد ، روش میکروگرافی فقط زمانی اعمال می شود که تغییرات در محتوای کربن در تغییرات ریز ساختار منعکس شود. این روش خصوصاً در مورد فولادهایی که ساختاری از آنیل یا نرمال شده نشان می دهند کاربرد دارد.

روش های اندازه گیری میکرو تقویت سختی برای فولادهای سخت یا فرو خورده و معتدل از روش های ویکرز و کنوپ است که مطابق با استاندارد ISO 6507-1 و روش های Knoop مطابق با استاندارد ISO 4545 انجام می شود. این روش ها فقط برای فولادهای سخت شده ، معتدل یا حرارتی معتبر هستند.

سرانجام ، در روش های تعیین مقدار کربن ، از روشهای تجزیه و تحلیل شیمیایی یا طیف سنجی استفاده شده و مقدار کربن با اندازه گیری شیب در جهتی عمود بر سطح تعیین می شود.

روشهای آزمون استاندارد برای تعیین متوسط اندازه دانه ASTM E112

استاندارد ASTM E112 که توسط انجمن تست و مواد آمریكایی (ASTM) توسعه یافته است ، روش اندازه گیری و مقایسه اندازه متوسط دانه ، روش برنامه سنجی (یا روش جفری) و روش های رهگیری را پوشش می دهد.

نام کامل استاندارد به شرح زیر است: ASTM E112 روش های آزمون استاندارد برای تعیین اندازه متوسط دانه.

روشهای آزمایشی توصیف شده در این استاندارد در مورد مواد غیر فلزی با ساختارهای مشابه با ساختارهای فلزی نشان داده شده در نمودارهای مقایسه قابل استفاده است. این روشهای آزمون بر روی ساختارهای دانه ای تک فاز یا چند فاز اعمال می شود.

این روشهای آزمون برای تعیین اندازه متوسط دانه نمونه ها با توزیع یکنواخت سطح دانه ها ، قطرها یا طول تقاطع استفاده می شود.

روشهای آزمون در اینجا فقط به تعیین اندازه دانه مسطح مربوط می شود ، یعنی خصوصیات مقطع دانه ای دو بعدی که توسط صفحه مقطع مشخص شده است. شامل تعیین اندازه دانه فضایی ، یعنی اندازه گیری اندازه ذرات سه بعدی در حجم نمونه نیست.

برای دستیابی به این استاندارد ، استاندارد زیر توسط م Instituteسسه استاندارد ترکیه در كشور ما منتشر شده است: TS EN ISO 643 Steels – تعیین میکروگرافی اندازه دانه قابل مشاهده. این استانداردشامل تعیین اندازه دانه های آشکار در فولادها به روش میکروگرافی است.

در این استاندارد ، روش های قابل مشاهده بودن دانه ها و محاسبه متوسط اندازه دانه در نمونه هایی با توزیع اندازه یکسان توضیح داده شده است.

فلزات به طور کلی ماهیتی بلوری دارند و دارای مرزهای داخلی هستند که جدا از کریستال های منفرد به عنوان مرز دانه شناخته می شوند. اتمها در هر دانه بسته به ساختار بلوری فلز یا آلیاژ به ترتیب خاصی مرتب می شوند.

متالوگرافی علمی است که ساختار داخلی فلزات را بررسی می کند و متخصصان در این زمینه برای تعیین اندازه دانه ها بخشهای صیقلی نمونه ها را بررسی می کنند.

آزمون های استاندارد بالستیک و نظامی

متخصصان فنی EUROLAB از دانش ، تجربه و فداکاری برای اجرای موفقیت آمیز برنامه های ارزیابی و تست جامع برخوردار هستند. با ارائه راه حل های کامل کلید در دست برای آزمایش MIL-STD و سایر برنامه های انطباق ، ما می توانیم به شما در مدیریت ریسک ، افزایش امنیت ، و به طور کلی محصولات بهتری کمک کنید.

برای تست MIL-DTL-901E (MIL-STD-901D) آزمایشگاه ما با سکوهای شوک شناور قادر به آزمایش حداکثر 125.000 پوند است ، همچنین می تواند آزمایش ارتعاش MIL-STD-167-1 ، دما و رطوبت و سایر موارد را انجام دهد.

EUROLAB همچنین از تجهیزات و کارمندان لازم برای انجام آزمایشات در آزمایشگاههای تست مواد مطابق با استانداردهای MIL-PRF-55110 ، MIL-PRF-31032 ، MIL-PRF-50884 ، MIL-STD-202 ، MIL-STD-883 برخوردار است.

مشخصات نظامی آزمایش شده است

MIL-STD-810 – “استاندارد روش آزمایش وزارت دفاع برای مسائل مهندسی محیط زیست و آزمایش های آزمایشگاهی” – بیشتر عوامل محیطی را که در هر مرحله از زندگی تجهیزات نظامی با آن روبرو هستند ، پوشش می دهد. آزمایش MIL-STD-810 شامل کپی کردن این شرایط در یک آزمایشگاه کنترل شده با استفاده از دما ، رطوبت ، شوک ، لرزش ، شتاب و سایر تجهیزات شبیه سازی است.

روش 501.2 – درجه حرارت بالا

روش 502.4 – دمای پایین

روش 503.4 – شوک دما

روش 507.4 – رطوبت

روش 509.4 – مه نمک (اسپری / خوردگی)

MIL-STD-461 – “الزامات دفاعی برای کنترل خصوصیات تداخل الکترومغناطیسی زیر سیستم ها و تجهیزات” – نیازهای EMC و EMI کلیه تجهیزات الکتریکی و الکترونیکی مورد استفاده در برنامه های دفاعی را برآورده می کند.

EUROLAB دارای یک شبکه تسهیلات است که می تواند تست MIL-STD-461 را در داخل شرکت با استفاده از اتاق های بسیار کنترل شده و بدون صدا انجام دهد. همچنین می توانیم تست قطعات MIL-STD-461 را در سایت برای اجزای بسیار بزرگ یا خیلی گران برای انتقال به یکی از مکانهای خود انجام دهیم.

MIL-STD-2105 – “روش آزمایش وزارت دفاع برای آزمایشات ارزیابی خطرناک مهمات غیر هسته ای” – مهمات کالیبر از جمله تست ضربه در قسمت ، آتش سوزی خارجی ، آزمایش شلیک سریع و آهسته و آزمایش ضربه به گلوله های کوچک و متوسط. EUROLAB مجهز به طیف وسیعی از شلیک ها و تجهیزات مانیتورینگ پیشرفته برای آزمایش تمام نیازهای MIL-STD-2105 است.

MIL-DTL-901 – “تست های شوک ، تأثیر زیاد ، الزامات وزارت دفاع برای ماشین آلات ، تجهیزات و سیستم های کشتی” – استاندارد نظامی استاندارد های نظامی برای تجهیزات کشتی است.

صدور گواهینامه MIL-DTL-901E برای دستگاه های اساسی ، قطعات جانبی و زیر مجموعه ها ، از جمله وسایل مورد نیاز برای امنیت و جنگ ، و مواردی که در هنگام مواجهه با شوک ممکن است برای خدمه خطرناک باشد ، لازم است. آزمایش شوک مطابق با استانداردهای MIL-S-910 می تواند در آزمایشگاه های EUROLAB انجام شود.

MIL-STD-167 – “استاندارد روش آزمایش وزارت دفاع: ارتعاشات مکانیکی تجهیزات کشتی” – مشابه MIL-STD-901D ، اما به ویژه تأثیر لرزش های محیطی و برانگیخته داخلی را در تجهیزات کشتی پوشش می دهد.

تولید مثل این عوامل در یک محیط آزمایشگاهی کنترل شده نیاز به شیکرهای قدرتمند و ابزار دقیق دارد. EUROLAB مجهزترین امکانات در کشور برای آزمایش لرزش MIL-STD-167 است.

علاوه بر موارد فوق ، می توانیم سایر معیارهای MIL را آزمایش کنیم ، از جمله MIL-STD-120 (بازرسی اندازه گیری) ، MIL-STD-248 (روش جوشکاری و لحیم کاری) ، MIL-STD-516 (در دسترس بودن پرواز) و MIL-STD -767 ( برای تمیز بودن سخت افزار بررسی کنید).

MIL-PRF-55110 – ویژگی های عملکرد – برای صفحه اتصال کابل چاپ شده

MIL-PRF-31032 – ویژگی های عملکرد – برای صفحه مدار چاپی / سیم کشی چاپی

MIL-PRF-50884D – سیم کشی چاپ شده ، انعطاف پذیر و سفت و سخت

MIL-I-46058C – مشخصات عایق کاملی ، الکتریکی کامپوزیت (برای مجامع صفحه مدار چاپی)

MIL-STD-202 – روش تست قطعات الکترونیکی و قطعات استاندارد استاندارد

- روش 101 – اتمسفر نمکی (خوردگی)

- روش 103 – رطوبت (حالت پایدار)

- روش 106 – مقاومت در برابر رطوبت

- روش 107 – شوک حرارتی

- روش 108 – عمر (در دمای بالا)

- روش 111 – اشتعال پذیری (شعله خارجی)

- روش 208 – قابلیت جابجایی

- روش 211 – قدرت ترمینال

- روش 215 – مقاومت در برابر حلال ها

- روش 302 – مقاومت عایق

- روش 307 – مقاومت در برابر تماس

MIL-STD-883 – استاندارد روش آزمایش – مدارهای میکرو

- روش 1003 – مقاومت عایق

- روش 1004.7 – مقاومت در برابر رطوبت

- روش 1005.9 – زندگی در حالت پایدار

- روش 1009.8 – اتمسفر نمکی (خوردگی)

- روش 1010.8 – چرخه دما

- روش 1011.9 – شوک حرارتی

- روش 2003.10 – قابلیت جابجایی

- روش 2008.1 – ویژوال و مکانیکی

- روش 2009.11 – ویژوال خارجی

- روش 2011.9 – استحکام باند (آزمون کشش باند مخرب)

- روش 2015.15 – مقاومت در برابر حلال ها

- روش 2016 – ابعاد بدنی

MIL-STD-1130 – تمرین استاندارد – اتصالات ، برق ، بدون سرب

- بند 5.6.2 – آب بندی گاز

- بند 5.6.4 – مقاومت در برابر باد

نکات برجسته آزمون دفاع

قابلیت های آزمایش صنعت دفاعی EUROLAB شامل موارد زیر است:

- سری های کالیبر کوچک ، متوسط و بزرگ کاملاً ساز است

- کالیبر تا 155 میلی متر

- فاصله تا 3000 متر

- کلاهک ها و آزمایشگاه اسلحه ها

- تست سلاح گرم شانه

- تست مهمات غیر حساس MIL-STD-2105

- تست تأثیر قطعات MIL-STD-2105 تک و دوبل

- تست آتش نشانی خارجی ، تست آشپزی سریع و آهسته

- آزمایش ضربه گلوله با استفاده از مهمات کوچک و متوسط کالیبر

- حد بالستیک مواد و گلوله ها (V50)

- کارخانه شوک حمل و نقل سبک MIL-STD-901

- امکانات محیطی کامل

- امکانات کامل پویا و شوک

- آزمایش عملکرد و باتری لیتیوم

- آزمایشات مربوط به مواد منفجره ، استفاده از کلاس سوخت گاز و مهمات.