نگام تصمیم گیری در مورد بهترین روش اندازه گیری ضخامت ، در نظر گرفتن عواملی مانند هدف ماده و نوع اندازه گیری (دامنه ، دقت ، سرعت) مهم است.

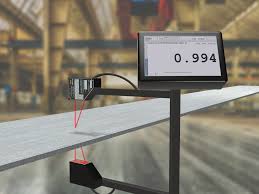

همچنین تمایز بین اندازه گیری یک طرفه و دو طرفه مهم است. اگر ماده ای در برابر سطح مرجع مانند نوار نقاله یا میز قرار بگیرد ، از یک سنسور برای اندازه گیری ضخامت مواد استفاده می شود.

در غیر این صورت ، لیزرهای مخالف دوتایی موادی را اندازه گیری می کنند که برای اندازه گیری درون خطی است

به دلیل همگام سازی لیزرهای ضخامت دوگانه ، اندازه گیری غیر تماسی همزمان اتفاق می افتد و بنابراین در برابر لرزش مواد مصون است و نتیجه آن خواندن دقیق است.

دستگاه های لیزر ضخامت ما برای این امکان ایجاد می شود که مشتری بتواند در کمترین حد تحمل خود بدون عبور از هر آستانه محدودیتی کار کند.

به نوبه خود ، این افزایش بهره وری ، بهبود کیفیت کنترل ، و صرفه جویی در

وقت و هزینه در مدیریت مواد میباشد

از مزایای اندازه گیری غیر تماسی با سنسورهای جابجایی می توان به تکنیک غیرمخرب ، توانایی اندازه گیری مداوم نمونه برداری یک طرفه ، توانایی کنار آمدن با پوشش ها ، روکش ها و … و دقت بالا (0.1 میلی متر و کمتر) با استفاده از تکنیک های استاندارد زمانبندی اشاره کرد.

همچنین می تواند به راحتی مستقر شود ، به شرایط آزمایشگاهی نیاز ندارد و به تجهیزات نسبتاً مقرون به صرفه ای نیاز دارد.

انواع مواد و شکل شامل ورق ، فویل ، عایق ، لایه ها ، تخته ها ، لاستیک ، صفحات ، آلومینیوم ، فیلم شفاف ، پلیمرها ، فولاد نورد ،

تخته سه لا ، پلکسی گلاس ، پلی اتیلن و غیره است.

رویکردهای اندازه گیری ابعاد هدف

روش های مختلفی برای اندازه گیری ابعاد یک جسم با استفاده از سنسورهای غیر تماسی وجود دارد.

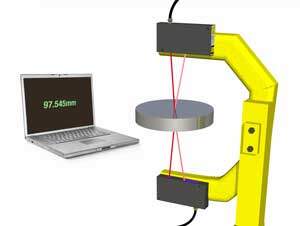

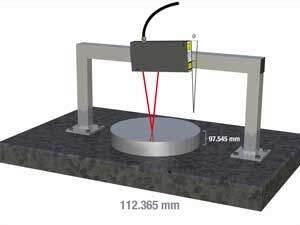

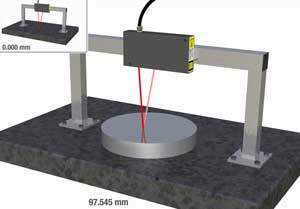

روش اول از یک دستگاه واحد برای اندازه گیری طول ، عرض ، ضخامت و سایر ابعاد مواردی که در برابر یک سطح غیر متحرک قرار دارند استفاده می شود ، که اغلب به عنوان سطح مرجع شناخته می شود. بدون مرجع ، سنسور لیزر به سادگی فاصله از هدف خود را نسبت به سنسور اندازه گیری می کند ، نه محل سطح مقابل.

در مورد جسم یا موادی که در حال حرکت یا تماس با سطح مرجع نیستند ،

مهندسان از دو دستگاه حسگر استفاده می کنند. بعد از عبور جسم از بین دو حسگر اندازه گیری می شود.

رویکرد سنسور تنها

تأیید ابعادی در صورت استراحت و تماس با یک سطح مرجع ، ساده و سرراست است. این مورد معمولاً برای آزمونهای سطح بالای نیمکت و تضمین کیفیت است که از ترفندهای اندازه گیری استفاده می کنند.

سنسوری انتخاب می شود که دامنه اندازه گیری کافی برای متناسب کردن حداکثر ابعاد اندازه گیری شده را داشته باشد. مهندسان سنسور را دقیقاً مقابل سطح مرجع سوار می کنند. سپس تکنسین با استفاده از تنظیمات پیکربندی مناسب در سنسور یا عملکرد مشابه “tare” در رایانه یا کنترل کننده خود ،

سنسور را به سطح مرجع “صفر” می کند. سنسور هنگامی که جسم در مسیر سنسور قرار می گیرد ، ارتفاع (یا ضخامت ، عرض و …) را می خواند. تصویر بالا چنین رویکردی اندازه گیری سنسور را نشان می دهد. پیشنهادات ما را برای اندازه گیری ضخامت مواد روی غلتک یا درام مشاهده کنید.

رویکرد سنسور دوگانه

بسیاری از کاربردهای صنعتی برای اندازه گیری یک بعد واحد به دو حسگر مخالف احتیاج دارند زیرا توانایی اندازه گیری جسم یا ماده را نسبت به سطح مرجع ندارند.

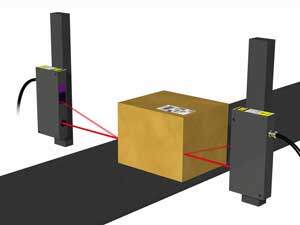

در زیر نمونه ای از اندازه گیری عرض با استفاده از رویکرد حسگر دوگانه وجود دارد.

برای اندازه گیری های بعدی با استفاده از رویکرد حسگر دوگانه ، یک معیار اصلی که باید در نظر گرفته شود ، دامنه اندازه گیری است – به عبارت دیگر ، “چه مقدار فاصله باید اندازه گیری شود؟” یک روش تعیین اختلاف بین حداقل و حداکثر ابعاد ماده و سپس در نظر گرفتن موقعیت آن ماده بین سنسورها است.

ثانیا ، ممکن است لازم باشد دستگاه های نوری به دلیل تشعشع حرارتی بالا ، از خطرات فیزیکی در مجاورت ایستگاه اندازه گیری فاصله دور داشته باشند ، تصادفات مکانیکی بالقوه یا مواجهه شیمیایی.

در مثال زیر ، برنامه اندازه گیری عرض جعبه ای را نشان می دهد که از یک نوار نقاله عبور می کند.

عرض جعبه ممکن است از 200 میلی متر تا 600 میلی متر متغیر باشد ، و جعبه ممکن است

در هر نقطه از نوار نقاله عرض یک متر قرار گیرد.

اگر کسی بتواند مرکز بودن جعبه را از طریق نوار نقاله تضمین کند ، فقط استفاده از یک جفت سنسور لیزر ، هر کدام با دامنه اندازه گیری 200 میلی متر ، ضروری است.

در این سناریو ، هر سنسور نیمی از عرض کوچکترین یا بزرگترین جعبه ها را اندازه می گیرد. با این حال ، برنامه معمولاً ساده نیست.

جعبه ها ممکن است در هر نقطه از نوار نقاله قرار بگیرند. همچنین ، مگر اینکه مهندسان سیستم موقعیت یابی را اجرا کنند ، جعبه ممکن است با حرکت نوار نقاله در یک راستا قرار نگیرد.

بنابراین ، در مورد یک جعبه تا لبه نوار نقاله ، تعیین سنسورهای لیزر با دامنه اندازه گیری کافی برای پوشاندن تقریباً تمام عرض نوار نقاله ضروری است.

این به طور معمول تعارضی را نشان می دهد

زیرا بین دامنه اندازه گیری و دقت سنسور معامله ای وجود دارد. در مورد سنسورهای مثلث سازی لیزر، دقت سنسور (یا خطی بودن) درصدی از دامنه اندازه گیری سنسور است.

هرچه دامنه اندازه گیری بیشتر باشد ، اندازه گیری دقیق تر است. برای سنسورهای زمان پرواز که دامنه های طولانی تا چند صد متر را اندازه می گیرند

، دقت معمول دارای یک خطای انحراف استاندارد در کل دامنه اندازه گیری است.

با این حال ، این رقم دقت معمولاً کمتر از سنسورهای مثلث بندی است. بنابراین ، برای حفظ بهترین دقت ، تولیدکنندگان پیشنهاد می کنند از کمترین محدوده اندازه گیری مجاز استفاده کنند.

اهمیت جهت گیری سنسور

هنگام ادغام سنسورهای لیزر باید جهت گیری سنسور لیزر به سطح هدف در نظر گرفته شود. اگر سنسور لیزر عمود بر سطح هدف قرار نگیرد ، ممکن است فاصله خطی کوتاهترین فاصله بین دو نقطه نباشد. مهندسان باید زاویه برخورد لیزر را کمی کرده و این زاویه را با ضرب در کسینوس کسر کنند. همچنین ، مهندسان باید با سازنده سنسور میزان تحمل زاویه را بر روی فرستنده لیزر نسبت به مورد آن بررسی کنند.

در مثالی که در اینجا وجود دارد ، سنسور لیزر در زاویه 90 درجه نسبت به سطح قرار ندارد. با ضرب قرائت فاصله حسگر لیزر در کسینوس زاویه (خاموش عمود) می توان ابعاد درست را تعیین کرد.

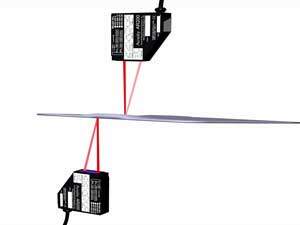

تراز مخالف سنسورها انتقادی است

مجتمع های سخت افزاری از دو سنسور لیزر مخالف برای اندازه گیری ضخامت دیفرانسیل (یا عرض ، ارتفاع و غیره) در صورت عدم وجود سطح مرجع استفاده می کنند.

این سناریو ایجاب می کند که لکه های لیزر ساطع شده از هر دستگاه اندازه گیری لیزر به درستی هدف قرار گرفته و در کل دامنه های اندازه گیری همپوشانی قرار گیرند.

اگر لکه های لیزر تراز نشده باشند ، سیستم اندازه گیری در اندازه گیری یک دیفرانسیل واقعی از کار می افتد. یک روش ساده برای آزمایش ترازبندی استفاده از یک ورق نازک است که به شما امکان می دهد نقاط لیزر از هر دو طرف دیده شوند.

مقاله باید منتقل شود تا تراز بودن نقطه لیزر را از طریق کل دامنه اندازه گیری بررسی کند. مثال زیر ترازی نامناسب را نشان می دهد.

برای کاربردهای دقیق ضخامت ، ضروری است که سنسورها مستقیماً مقابل یکدیگر قرار بگیرند. برای اندازه گیری ضخامت در فرآیند ، جبران تراز می تواند به معنی تفاوت بین محصول قراضه و قراضه باشد.

اندازه گیری اهداف متحرک به سنسورهای سریع نیاز دارد

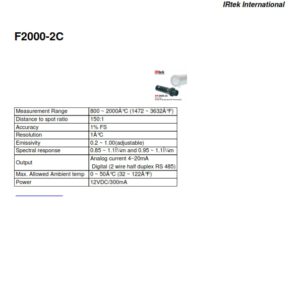

تقریباً تمام تولیدکنندگان سنسور لیزر محصولات خود را تحت روشهای دقیق آزمایش (و قابل ردیابی) مشخص می کنند. با این حال ، ممکن است برگه های اطلاعاتی آنها داستان کامل را بیان نکند. دقت و وضوح حسگرهای فاصله یک نقطه ای ، مانند آنهایی که از اصول اندازه گیری مثلث و زمان پرواز استفاده می کنند ، در شرایط خاص کمی می شوند.

به عنوان مثال ، حسگرهای لیزری مارک Acuity در پورتلند ، اورگان ، ایالات متحده آمریکا برای اهداف سفید با بازتاب انتشار 85٪ آزمایش می شوند.

دمای محیط 23 درجه سانتیگراد (73 درجه فارنهایت) است.

اگرچه برخی از مشخصات سنسورهای لیزر ممکن است حداکثر سرعت نمونه برداری را بیان کنند ، که اغلب به عنوان پاسخ فرکانس شناخته می شود ، تولید کنندگان به ندرت از این حداکثر سرعت در طول آزمایش های کالیبراسیون استفاده می کنند.

اغلب ، میزان نمونه برداری فقط پنج نمونه در ثانیه است. سنسور Acuity AR700 حداکثر سرعت نمونه برداری 9400 هرتز است ،

سنسورهای لیزری که برای اندازه گیری اهداف متحرک به سرعت مورد استفاده قرار می گیرند باید برای نمونه برداری با سرعت سریع پیکربندی شوند. نمونه برداری آهسته از یک سطح متحرک ، در اثر عبور مواد از دستگاه سنجش ، منجر به یک اثر متوسط می شود.

آنچه لازم است یک عکس فوری برای گرفتن اندازه گیری تقریباً در زمان واقعی مواد است. این امر می تواند با پیکربندی سنسورهای لیزر برای نمونه برداری با سرعت بسیار بالا و دستورالعمل نمونه برداری همزمان انجام شود.

این امر به روشهایی برای همگام سازی دو دستگاه نیاز دارد تا اندازه گیریهای آنها را دقیقاً

در همان زمان آغاز کرده و خواندن مسافت را به یک سیستم جمع آوری داده برگرداند.

دو حسگر نیمی از دقت را ارائه می دهند

اغلب نادیده گرفته می شود که مشخصات سنسور لیزر برای یک واحد سنسور نوشته شده است ، نه سیستمی که ممکن است از چندین سنسور استفاده کند. هنگام استفاده از دو سنسور لیزر مخالف برای اندازه گیری بعد قطعه ، مشخصات دقت فردی آنها برای کل سیستم افزودنی است.

مهندسان باید مشارکت در عدم دقت را جمع کنند تا تأیید کنند که

آیا تحمل پروژه آنها را برآورده می کند.

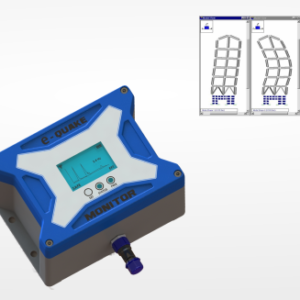

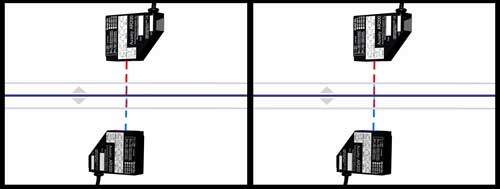

اهمیت همگام سازی

ما قبلاً در مورد اهمیت همگام سازی سنسورها برای موادی که به صورت افقی از کنار دستگاه ها عبور می کنند بحث کردیم.

بدون “پالس” همزمان ، سنسورها قرائت فاصله متوسط را در سطح نشان می دهند.

همگام سازی برای قرار دادن موادی که می توانند در همان صفحه سنسورها در حال حرکت یا نوسان باشند نیز مهم است.

سنسورهای لیزر با نمونه گیری آهسته یا غیر همزمان می توانند در فازهای مختلف پالس کنند و مواد را در موقعیت های مختلف ضبط کنند.

نتیجه محاسبه ضخامت است که به دروغ بزرگ یا کاهش می یابد. تصویر زیر اثرات اندازه گیری غیر همزمان مواد ارتعاشی را نشان می دهد. برای اهداف تصویر سازی ، لیزر پایین با یک پرتو آبی نشان داده شده است. قاب اول سنسورهایی را نشان می دهد که همگام سازی نشده اند. شروع نمونه گیری از سنسورهای بالا و پایین همزمان نیست.

در فریم دوم ، هر دو سنسور با هم هماهنگ می شوند و آنها فاصله را از دو طرف

یک سطح به طور همزمان اندازه گیری می کنند.

روشهای همگام سازی

برخی از توسعه دهندگان حسگر لیزر هم اکنون هماهنگی را در طراحی خود در نظر گرفته اند. آنها می دانند که سنسورها اغلب به صورت جفت استفاده می شوند و با ایجاد سناریوی یکپارچه سازی master و slave امکان اتصال فیزیکی دو هد سنسور را فراهم می کنند.

هر دستور ماشه ، چه از طریق سخت افزار و چه از طریق نرم افزار ، به طور خودکار به هر دو دستگاه منتقل می شود.

قرائت فاصله از هر دو سنسور در یک جریان داده واحد منتقل می شود.

روش محبوب دیگر برای همگام سازی چندین سنسور شامل استفاده از یک ماشه سخت افزاری است. در این حالت ، نمونه برداری مداوم خاموش است و تا زمانی که سنسور فعال نشود ، خروجی وجود ندارد. لیزر به طور موقت با اتصال الکتریکی سیم سیم غیرفعال لیزر غیرفعال می شود.

ورودی لیزر غیرفعال کردن هر بار تغییر سیگنال از “غیرفعال” به “فعال” با اتصال به زمین و از بین بردن اتصال ، لیزر غیرفعال می کند.

با کنترل وضعیت عملکرد غیرفعال لیزر ، می توان نمونه های فردی را درخواست کرد. تا وقتی که ماشه های ماشه حسگرهای متعدد لیزر به طور الکتریکی به سوئیچ یا مدار TTL (ترانزیستور – ترانزیستور منطق) متصل باشند ، دقیقاً در همان لحظه به آنها فرمان می دهد که نبض بگیرند.

پاسخ توسط سنسور را می توان توسط سیستم جمع آوری داده ، مانند رایانه شخصی یا PLC ،

از طریق رابط های سریال یا آنالوگ دریافت کرد.

بعضی از سنسورها اتصالات سخت افزاری خارجی را ندارند. اگر این سنسورها از طریق خاتمه RS232 ارتباط برقرار کنند و دارای محرک ها یا دستورات نرم افزاری باشند ، هنوز همگام سازی چندین سنسور امکان پذیر است.

همگام سازی به این روش مستلزم این است که ماشه نرم افزار به طور همزمان روی هر دو سنسور اجرا شود. تجربه نشان داده است که امکان اجرای همزمان دستور به دو (یا بیشتر) از پورت های سریال رایانه شخصی وجود ندارد. راه حل این است که از یک پورت سریال به عنوان فرستنده دستورات نرم افزار استفاده کنید. پین Tx پورت سریال به صورت الکتریکی به پایه های Rx هر یک از اتصالات سریال سنسورها متصل است.

سپس داده های خروجی از هر سنسور (Tx) به پین های مختلف Rx پورت سریال

در سمت کامپیوتر منتقل می شود

نتیجه گیری

برای اطمینان از دقت در اندازه گیری ابعاد یک جسم ، مهندسی منظم لازم است. پس از انتخاب و پیکربندی سنسور مناسب ، لازم است دستگاه به درستی تراز شود. برای کاربردهای حسگر مخالف دوگانه ، نقاط لیزر ساطع شده باید به مکان صاف قرار گیرد