روش انتخاب کالیبراسیون فشار

از مهم ترین نکاتی که در مورد تجهیزات ابزار دقیق باید بدانیم کالیبراسیون فشارسنج است. گیج های فشار یکی از تجهیزات ابزار دقیق در فرآیندهای صنعتی است. مشابه تمامی تجهیزات اندازه گیری برای اطمینان از عملکرد دقیق فشارسنج ها نیاز است که در فواصل منظم کالیبره شوند.

به همین منظور و برای راحتی همکاران گرامی چک لیستی از موارد مهم کالیبراسیون گیج فشار را در این مقاله تدوین کردیم لطفا با ما همراه باشید.

چک لیست 20 نکته کلیدی کالیبراسیون فشارسنج ها

- کلاس دقت

- فشار مدیا

- آلودگی

- تفاوت ارتفاع

- آزمایش نشت لوله

- اثر Adiabatic

- گشتاور

- موقعیت کالیبراسیون و نصب

- فشار تولیدی

- فشار راه اندازی گیج

- خواندن مقادیر فشار ( رزلوشن)

- تعداد نقاط کالیبراسیون

- هیسترزیس

- ضربات وارد شده به گیج

- تعداد دوره های کالیبراسیون ( تکرار پذیری)

- تنظیم و تصحیح

- مستندات یا گواهی کالیبراسیون

- شرایط محیطی

- ردیابی متالوژی

- عدم اطمینان از کالیبراسیون

-

فشار چیست؟

قبل از بررسی هر یک از موارد بالا، در ادامه نگاهی سریعی به مفاهیم اساسی در مبحث فشار می پردازیم.

فشار چیست؟ فشار نیروی عمودی وارد بر سطح است تقسیم بر مساخت سطحی که به آن نیرو وارد می شود. بنابراین فشار، نیرو تقسیم بر مساحت سطح یا p = F / A است.

در نقاط مختلف جهان از واحدهای فشار مختلفی استفاده می شود که این امر می تواند بسیار گیج کننده باشد.

واحد فشار مهندسی مطابق سیستم SI پاسکال است که هر یک پاسکال برابر است با نیروی یک نیوتون وارد بر سطحی با مساحت یک متر مربع 1 Pa = 1 N / m2 می باشد.

بنابراین پاسکال یک واحد بسیار کوچک است، و اغلب با ضرایبی مانند هتکو، کیلو یا مگا استفاده می شود.

برای دریافت اطلاعات جامع در مورد تبدیل واحد های فشار مطالعه مقاله ای با همین عنوان را به شما پیشنهاد می کنیم.

انواع فشار

فشار انواع مختلفی دارد، از جمله فشار گیج، فشار مطلق، فشار خلاء، فشار تفاضلی و فشار بارومتریک(barometric).

تفاوت اصلی این مدل فشارسنج ها نقطه مرجعی است که در مقایسه با آن فشار اندازه گرفته می شود.

فشارسنج ها برای اندازه گیری تمامی انواع فشارهای ذکر شده در بالا طراحی شده اند.

همچنین فشار سنج های ترکیبی یا compound طراحی شده اند که هر دو فشار مثبت و فشار منفی را اندازه می گیرند.

گیج فشار

هنگامی که از گیج فشار صحبت می کنیم، طبیعی است که فشار سنج های آنالوگی که شاخص عقربه ای و مقیاس فشار دارند را بررسی کنیم.

گیج فشار آنالوگ معمولا طبق استانداردهای EN 837 یا ASME B40.100تولید می شوند.

اغلب گیج فشار عقربه ای از یک لوله بوردون، دیافراگم یا کپسول ساخته می شوند. یک ساختار مکانیکی که عقربه را با افزایش فشار در طول مقیاس حرکت می دهد.

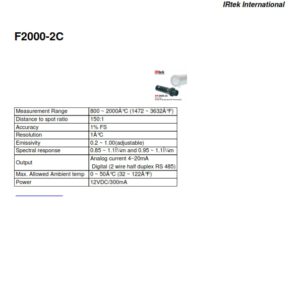

فشارسنج ها دقت های مختلفی دارند که دقت و ویژگی های دیگری از فشارسنج را مشخص می کنند.

رنج فشار مطلوب به طور معمول با 1، 1.6، 2.5، 4، 6 تقسیم می شوند.

قطر فشارسنج ها معمولا در اندازه های 40، 50، 63، 80، 100، 115، 160 و 250 میلی متر (1 ½, 2, 2 ½, 4, 4 ½, and 6 inches) ساخته می شوند.

هر چه مقدار دقت یک فشارسنج بیشتر باشد، قطر صفحه نیز بزرگتر می شود.

اتصالات فشارسنج ها به صورت لوله های موازی رزوه ای (G) مطابق با استاندارد ISO 228-1 یا لوله رزوه ای مخروطی (NPT) مطابق با استاندارد ANSI/ASME B1.20.1 طراحی می شوند.

همچنین گیج فشار دیجیتال وجود دارند که به جای صفحه آنالوگ مقادیر را به صورت عددی نمایش می دهند.

در این مقاله بیشتر به بررسی فشارسنج های آنالوگ می پردازیم، اما مطالب مطرح شده برای فشارسنج های دیجیتال نیز معتبر است.

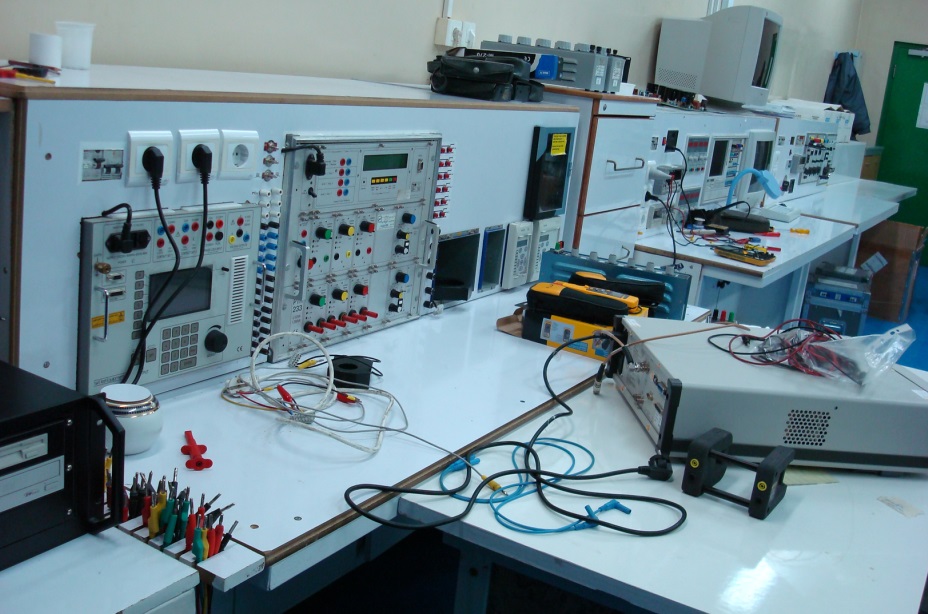

فشارسنج ها تقریبا در تمامی صنایع استفاده می شوند و یک ابزار بسیار رایج برای کالیبراسیون است.

هر دستگاه اندازه گیری فشار فرآیندی باید در فواصل منظم برای اطمینان از عملکرد درست کالیبره شود.

سنسورهای فشار از تجهیزات مکانیکی هستند که به دلیل وارد شدن اثرات مکانیکی به آنها خطر استفاده از آنها افزایش می یابد.

اصول اولیه کالیبراسیون

وقتی که فشارسنج را کالیبره می کنیم، یک ورودی دقیق به فشارسنج وارد می کنیم و با مقایسه مقدار خوانده شده با مقدار اصلی مقدار خطای فشارسنج مشخص می شود. با مشخص شدن مقدار خطا فشارسنج را تنظیم می کنیم تا مقدار صحیح را نمایش دهد.

از نکاتی مهمی که در کالیبراسیون فشارسنج ها باید در نظر گرفت این است که خطای فشارسنج باید کمتر از دقت فشارسنج باشد.

1-کلاس دقت

فشارسنج ها در کلاس دقت های مختلفی قابل سفارش هستند. کلاسهای دقت در استاندارد ASME B40.100 ( دقت در محدوده 0.1 تا 5 درصد ) همچنین در استاندارد EN 837 ( دقت در محدوده 0.1 تا 4 درصد)

مشخصات کلاس دقت معمولا شامل ” % از محدوده” است و به این معناست که اگر کلاس دقت 1% و محدوده مقیاس 100 psi باشد، دقت 1psi± است.

از کلاس دقتی که گیج درآن کالیبره شده است اطمینان حاصل کنید، زیرا این امر به صورت طبیعی بر سطح دقت پذیری گیج تاثیر می گذارد، اما دقت اثرات دیگری بر روند کالیبراسیون دارد.

2-فشار سیال

هنگامی که یک فشارسنج را کالیبره می کنیم، در بیشتر موارد از آن برای اندازه گیری فشار مایعات و گازها استفاده می کنیم.

معمولا مدیای گازی که به فشارسنج وارد می شود هوا است و در سایر موارد گازهایی مانند نیتروژن است.

و متداول ترین مایعی که فشار آن را اندازه می گیریم آب یا روغن است. فشار سیال در طول کالیبراسیون به سیال فرآیندی که گیج به آن متصل شده است دارد.

سیال همچنین به رنج فشارسنج نیز بستگی دارد.

فشارسنج با رنج های پایین را معمولا با سیال های آب یا گاز کالیبره میکنند، اما اگر رنج فشارسنج بالاتر برود ایمن تر و متداول تر است که از مایع به عنوان سیال استفاده کنیم.

3- آلودگی

فشارسنج که در یک فرآیند نصب شده است، از نوع فشار سیال خاصی استفاده می کند، بنابراین این نکته در هنگام انتخاب سیال برای کالیبراسیون مورد توجه قرار گیرد.

در کالیبراسیون یک فشارسنج نباید از سیالی استفاده کنید که بعد از اتصال گیج به فرآیند در سیال، مشکلی ایجاد کند.

همچنین باید توجه داشت در بعضی از موارد سیال فرآیند ممکن است برای تجهیزات کالیبراسیون مضر باشد.

ممکن است داخل گیج فشار خاک باشد که اگر وارد تجهیزات کالیبراسیون شود موجب آسیب می شود.

اگر از فشارسنج برای اندازه گیری فشار گاز استفاده شود معمولا احتیاج به تمیز کردن گیج نیست در غیر این صورت حتما باید قبل از اتصال فشارسنج به تجهیزات کالیبره، آن را تمیز کنید.

یکی از سخت ترین فرآیندها برای کالیبره،فشارسنجی است که برای اندازه گیری فشار اکسیژن به کار می رود.

اگر در هنگام کالیبراسیون فشارسنج های اکسیژنی با رنج فشار بالا، روغن وارد دستگاه شود خیلی خطرناک است و ممکن است باعث انفجار شود.

4-تفاوت ارتفاع

اگر تجهیزات کالیبراسیون و فشارسنج در ارتفاع یکسانی نباشند، فشار هیدرواستاتیک سیال در لوله ممکن است باعث خطا شود.

البته تا زمانی که از گاز به عنوان سیال استفاده می شود این مسئله مطرح نمی شود (همچنین گاز به نسبت مایع بسیار ارزان تر است).

زمانی که در سیستم از مایع به عنوان سیال استفاده می شود فشار هیدرواستاتیک ایجاد می کند که نهایتا باعث ایجاد خطا می شود.

بزرگی خطای ایجاد شده به چگالی مایع و تفاوت ارتفاع بستگی دارد.

اگر کالیبراسیون و اندازه گیری در ارتفاع یکسان امکان پذیر نباشد، باید اثرات تفاوت ارتفاع محاسبه شود و در طول کالیبراسیون مورد توجه قرار گیرد.

در ادامه یک مثال از فشار هیدرواستاتیک را بررسی میکنیم:

فشار هیدرواستاتیک به روش زیر محاسبه می شود:

Ph=ρgh

Ph=فشار هیدرواستاتیک

Ρ=چگالی مایع

g= جاذبه محیط

h= اختلاف ارتفاع

به عنوان مثال: اگر سیال آب باشد (چگالی 997.56 kg/m3)، و جاذبه محیط 9.8 m/s2 و تفاوت بین فشارسنج و تجهیزات مرجع 1 متر باشد. باعث خطای (kPa9.8 (98mbar or 1.42psi میشود.

توجه داشته باشید با توجه به رنج فشارسنج، خطای ناشی از تفاوت ارتفاع ممکن است خیلی قابل توجه باشد.

5-آزمایشی نشتی لوله

اگر در هنگام کالیبراسیون نشتی در لوله کشی وجود داشته باشد، خطاهای غیرقابل پیش بینی ممکن است رخ دهد.

بنابراین قبل از کالیبراسیون حتما باید آزمایش نشت لوله را انجام دهید.

ساده ترین روش آزمایش نشتی این است که سیستم را فشار دهیم و فشار را برای مدت زمانی طولانی ثابت نگه داریم و مانیتور کنیم تا فشار بیش از حد کاهش نیابد.

بعضی از سیستم های کالیبراسیون (کنترل کننده های فشار) حتی در صورت نشتی نیز ممکن است فشار را ثابت نگه دارند.

در این حالت شامل، کنترلر پیوسته تنظیم کننده فشار می شود.

در این مورد، فهمیدن نشتی سیستم دشوار است، بنابراین برای آزمایش نشتی فشار باید از یک کنترلر نیز استفاده شود.

در یک سیستم باید اثر Adiabatic به خصوص در سیال های گازی مورد توجه قرار گیرد.

6-اثر Adiabatic

در یک سیستم بسته که سیال گاز تحت فشار است،دمای گاز بر حجم گاز تاثیر گذار است، که نهایتا بر روی فشار اثر می کند.

هنگامی که فشار به سرعت افزایش می یابد، دمای گاز نیز افزایش می یابد، این دمای بالاتر باعث افزایش گاز می شود، بنابراین حجم گاز افزایش می یابد و فشار بیشتری تولید می شود.

وقتی دمای گاز شروع به خنک شدن می کند، حجم گاز کم می شود و فشار کاهش می یابد.

این افت فشار ممکن است به صورت نشتی در سیستم به نظر برسد، اما در واقع به دلیل اثر adiabatic است که ناشی از تغییرات دمای گاز است.

هر چقدر سرعت تغییر فشار بالاتر باشد، این اثر بزرگتر می شود.

تغییرات فشار ناشی از این اثر اگر دما ثابت نگه داشته شود به تدریج کاهش می یابد.

بنابراین اگر فشار سیستم به سرعت تغییرمی کند، قبل از اینکه به عنوان نشتی در سیستم آن را در نظر بگیرید، مطمئن شوید که سیستم ثابت شده است.

7-نیروی گشتاور

از نیروی فشار بیش از حد مجاز برای اتصال فرآیند فشار به گیج، وقتی که امکان آسیب به گیج به ویژه در سنسورهای حساس به گشتاور نباید استفاده کرد.

حتما دستورالعمل های سازنده در نیروی گشتاور مجاز را مد نظر قرار دهید. برای آماده سازی تجهیزات مناسب، آداپتور و آب بندی زمان لازم را صرف کنید.

8- موقعیت کالیبراسیون و نصب

با توجه به اینکه فشارسنج یک ابزار مکانیکی است، محل نصب آن در مقادیر خوانده شده تاثیر می گذارد.

بنابراین، توصیه می شود فشارسنج را در موقعیتی که در فرآیند نصب می کنید، کالیبره کنید.

دستورالعمل های سازنده برای محل نصب و کار باید در نظر گرفته شود.

یک مورد مشخص که در موقعیت نصب باید در نظر بگیرید، تغییر 5 درجه در موقعیت نصب نباید عقربه فشارسنج را بیشتر از نصف کلاس دقت تغییر دهد.

9-فشار تولیدی

برای کالیبره کردن گیج فشار، شما به یک منبع برای اعمال فشار به گیج نیاز دارید. راه های مختلفی برای انجام این کار وجود دارد:

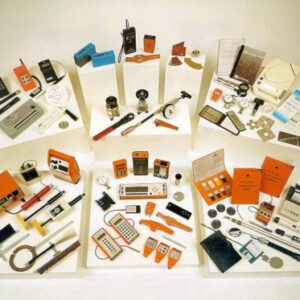

شما می توانید از یک پمپ دستی فشار، یک تنظیم کننده با سیلندر تحت فشار، یا حتی یک dead weight tester )DWT) استفاده کنید.

DWT یک فشار بسیار دقیق تولید می کند که برای تولید فشار نیاز به کالیبراسیون جداگانه نیست. اما DWT بسیار گران است، قابلیت حمل ندارد، مراقبت زیادی نیاز دارد و به خاک و آلودگی بسیار حساس است.

استفاده از پمپ دستی برای کالیبراسیون فشار برای تولید و اندازه گیری دقیق فشار (کالیبراسیون) متداول تر است. کنترل کننده فشار نیز می تواند برای تولید فشار استفاده شود.